Stirlingmotor-Typen

Grundtypen:

Gamma

Beta

Alpha

Spezialtypen:

Ringbom

Ringbom/Murmelmotor

Niedertemperatur

Stirlingmotor Typ Gamma (09.2005)

Vorbemerkung:

Die Wiederherstellung des Rebi-Heißluftmotors war der Anlass,

sich weiter mit Heißluftmotoren zu beschäftigen und speziell

zu Beginn mit einen Stirling-Motor.

Im Internet konnte ich mir zwar wunderbare Modelle von Heißluftmotoren/Stirlingmotoren

anschauen, aber die Erbauer dieser Motoren teilen kaum etwas über

ihre Entstehung und Tricks mit.

Diese Geheimniskrämerei ging mir gewaltig auf den Sack. Das traf

später besonders auf den "thermoakustischen

Motor" zu.

Das war dann mit ein Grund, meine hierbei gemachten Erfahrungen und

Rückschläge auch anderen mitzuteilen.

So wurde meine Homepage nach und nach immer umfangreicher.

--------------------------------------

Im Gegensatz zum Vakuummotor ist der Stirlingmotor ein geschlossenes

System. Beim Stirlingmotor Typ Gamma befinden sich Verdränger/- und

Arbeikolben in verschiedenen Zylindern.

Das Grundprinzip des Stirlingmotors kann anhand des Murmelmotors

sehr anschaulich nachvollzogen werden.

Um einen funktionierenden Stirlingmotor zu bekommen, habe ich mich

entschlossen, es erst mal mit einem Bausatz zu probieren.

Nach vielen Recherchen im Internet bin ich auf einen Materialbausatz

von René Schaffer (http://www.modellschaffer.ch) gestoßen,

der sich wohltuend von den üblichen Konstruktionen abhebt. Der Materialsatz

ist für Leute interessant, die eine Drehmaschine und vielleicht sogar

noch eine Fräsmaschine (muss aber nicht) besitzen und zu faul sind,

sich die "Brocken" für einen Heißluftmotor einzeln zu besorgen.

Für mich war wichtig, dass die Verdrängerkolbenstange mit der

Führungsbuchse im Kühler passgenau vorgefertigt war (ich hatte

zu diesem Zeitpunkt noch keine Reibahlen). Ist dieses Teil nicht leichtgängig

und trotzdem luftdicht, dann ist der Traum vom Stirling ausgeträumt.

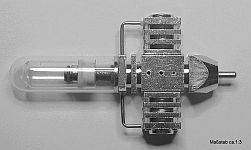

Der Motor in seiner ursprünglichen Form und nach Optimierung mit

neuem Brenner und Sockel

Zunächst war ich beim ersten Probelauf des Motors über die

geringe Leistung des Stirling enttäuscht. Der Motor wollte einfach

nicht richtig anlaufen. Erst nachdem ich die Gestänge exakt und reibungsfrei

ausgerichtet, sowie den Verdrängerzylinder absolut dicht in den Kühler

bzw. Regenerator eingepasst hatte, kam Schwung in die Angelegenheit.

Hier noch ein paar Tipps zum Bau des Motors:

1.) Wer den Arbeitszylinder nicht so ausdrehen kann, dass er dicht genug

ist und auch keine passende Reibahle hat, der sollte sich ein Alurohr besorgen

(aussen 14 mm innen 12 mm) und dies in den Zylinder einkleben. Der

Innendurchmesser des Alurohres ist so beschaffen, dass der Kolben noch

nicht reinpasst. Durch Aufreiben (vor dem Einkleben in den Zylinder!) mit

z.B. einem guten 8 mm-HSS-Drehstahl als Reibahlenersatz lässt sich

ein brauchbares Ergebnis erzielen.

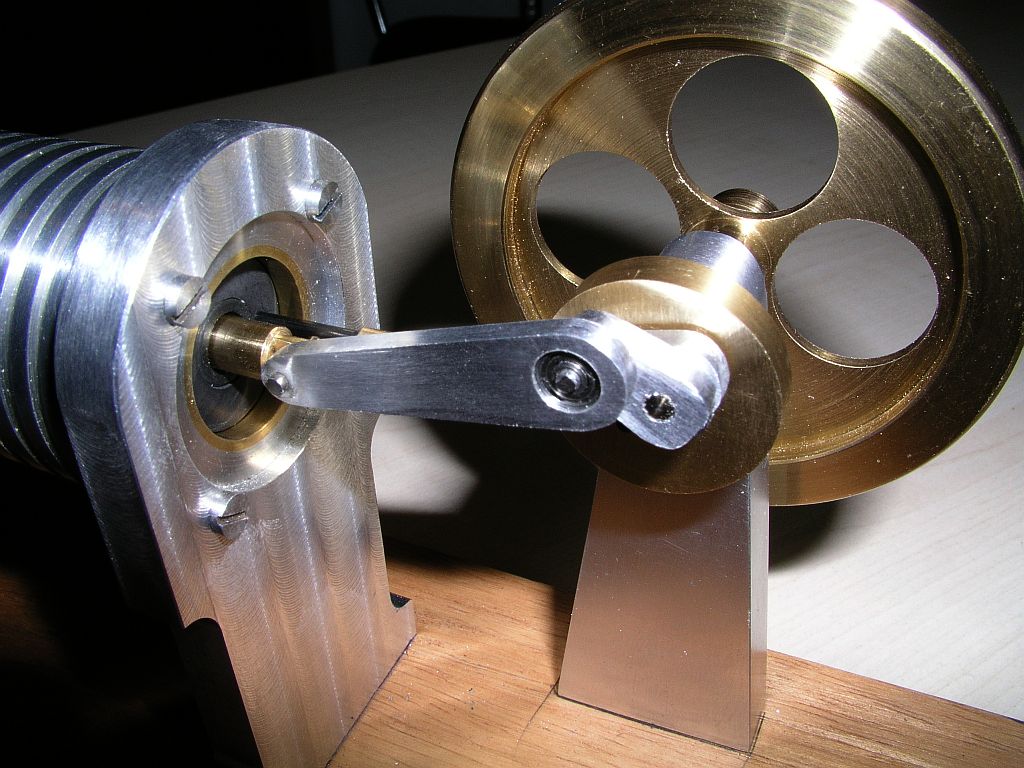

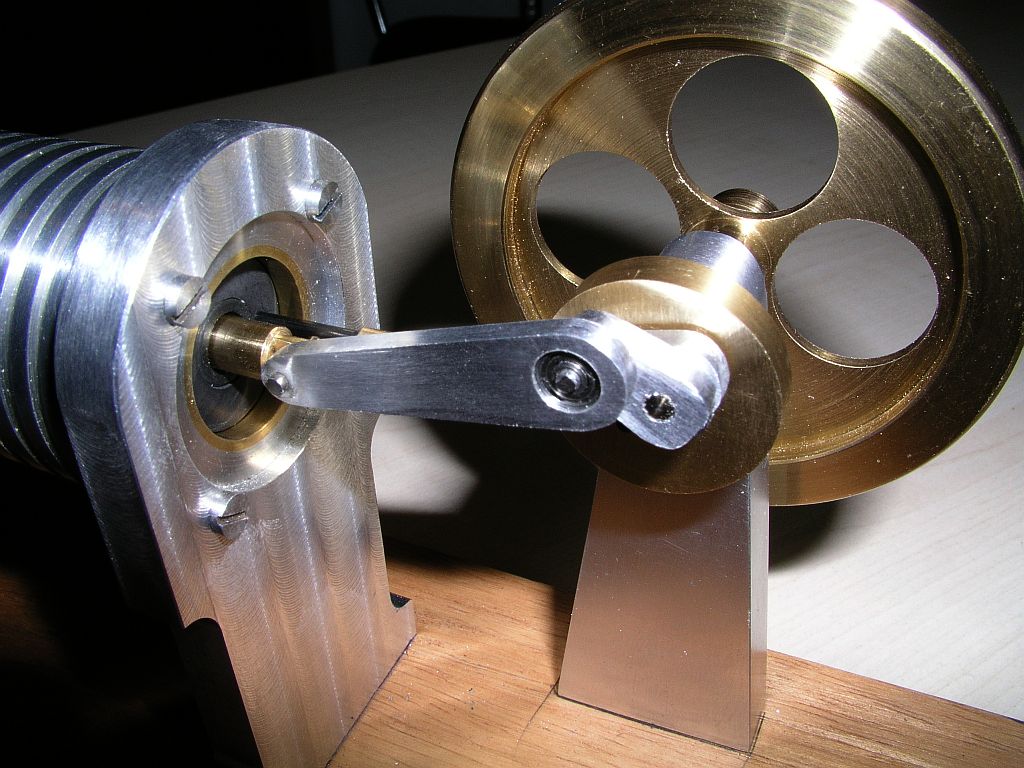

2.) Die Bohrungen auf der Hubscheibe bzw. die 3 mm - Achse und Achse

zum Schwungrad müssen absolut parallel sein, sonst "schlackern" die

Pleuelstangen die zur Hubscheibe führen. Ich habe hier kurzerhand

die kleine Achse in die Hubscheibe nach sorgfältigem Ausrichten zur

Schwungradachse eingeklebt, nachdem die Bohrung nicht so war wie sie sein

sollte.

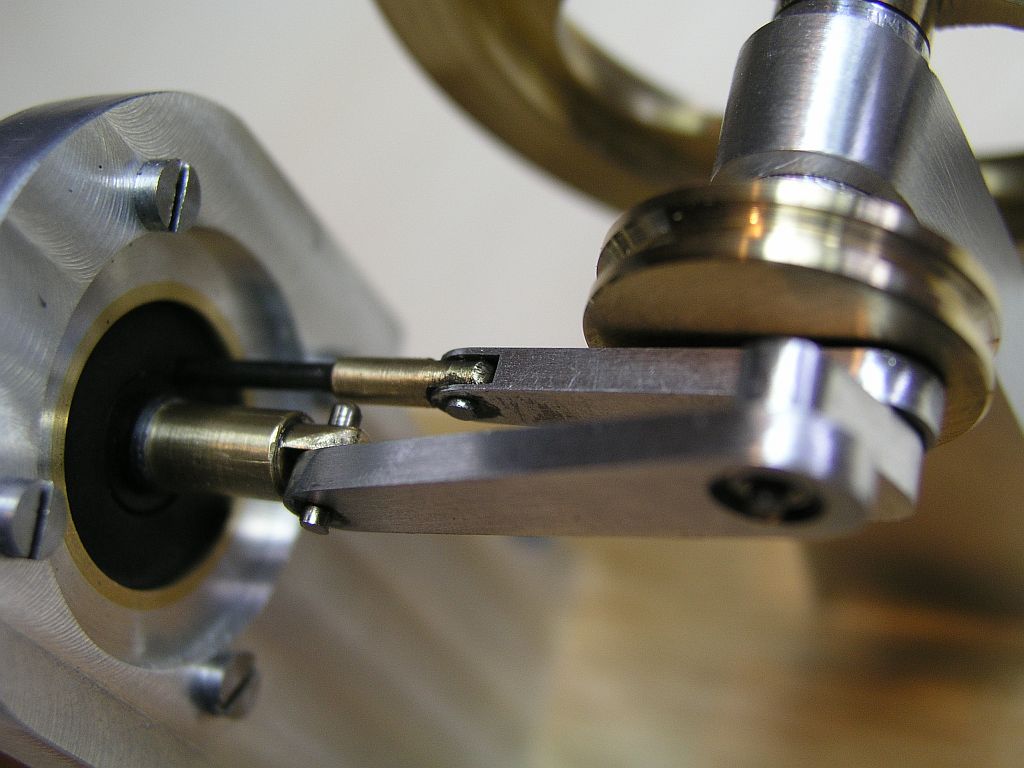

3.) Die Schubstange des Verdrängerkolbens muss absolut leichtgängig

und trotzdem dicht in der Buchse laufen

(meiner Meinung nach das größte Problem). Ich habe wegen

der Leichtgängigkeit weder die Schubstange noch den Arbeitskolben

geschmiert.

Weiterhin muss die Schubstangenverlängerung sehr zentrisch auf

Schubstange drücken.

Kleine Winkelfehler führen dazu, dass die Schubstange klemmen

kann. Die Art wie die Schubstange über den Kipphebelhalter geführt

wird lässt eine optimale Führung sehr gut zu. Winkelfehler können

schon dadurch entstehen, dass z.B. die Distanz-Stücke nicht beidseitig

sauber parallel gedreht sind.

Geräusche die der Motor von sich gibt weisen darauf hin, dass

zuviel Reibung oder im umgekehrten Fall zuviel Spiel vorhanden ist.

4.) Der folgende Test beim fertigen Motor zeigt, ob überhaupt eine

Chance für die Lauffähigkeit besteht:

Arbeitskolben in obere Totlage bringen, dann Schwungrad leicht nach

rechts drehen. Jetzt muss das Schwungrad mehr oder weniger stark zurückfedern.

Ist dies nicht der Fall, dann ist das System undicht (vielleicht auch zu

wenig Kolbenkompression) oder die Reibung ist zu hoch.

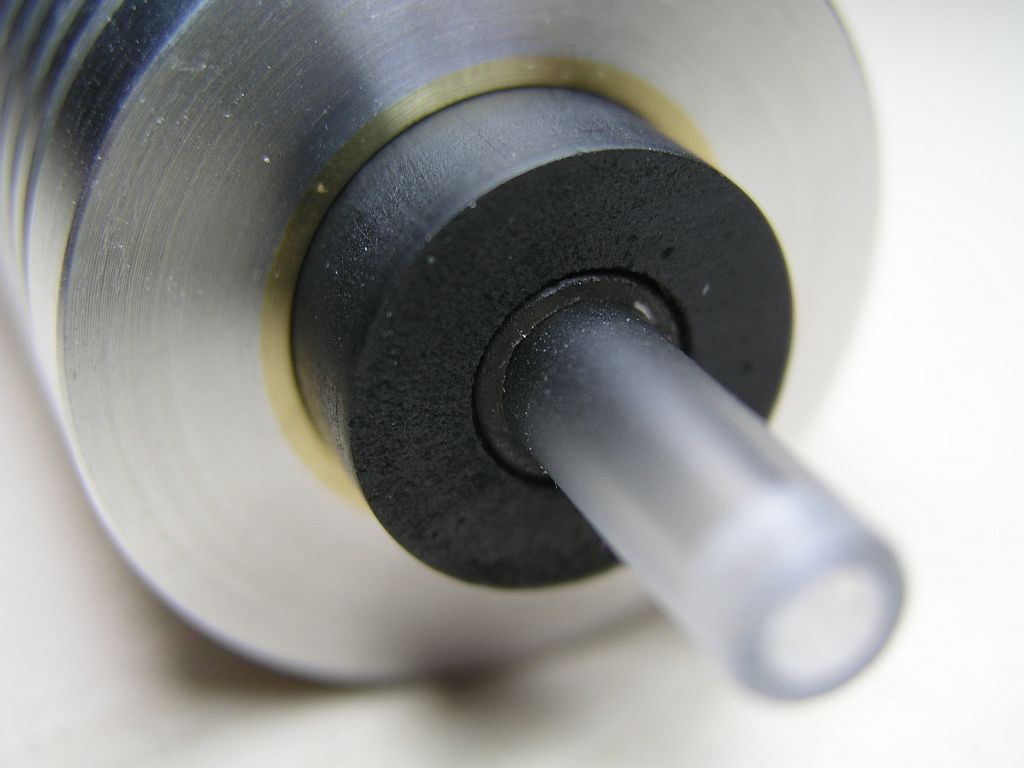

Da mir die Kompression des Arbeitzylinders

zu gering war, habe ich den Kolben und Zylinder aus einer geschliffenen

5 ml-Glasspritze angefertigt und in den vorhandenen Aluzylinder eingepasst,

bzw. dieses Teil neu gedreht. Diese Glasspritze ist ideal, da der

Kolbendurchmesser fast identisch ist. Außerdem ist die Kombination

von geschliffenem Kolben und Zylinder sehr reibungsarm, braucht nicht geschmiert

zu werden und bringt hervorragende Kompression. Der Motor lässt sich

unmittelbar nach Wärmezufuhr andrehen und "rennt" los!!

So ist der Motor eine wahre Freude, vor allem

in der Kombination wie unten beschrieben.

Wenn der Motor gut ausgeführt wird, d.h. , wenig Reibung ,

gute Kompression kann er nach kurzer Anlaufzeit eine Drehzahl von über

2000 U/Min erreichen (abhängig von Flammenhöhe und Luftbewegung).

Ein weiteres Kriterium für eine gute Bauweise ist die Tatsache, dass

der Verdrängerzylinder auch nach langer Laufzeit (mit einer Füllung

"läuft" der Motor jetzt mehr als 120 min.) relativ kühl bleibt,

d.h. die zugeführte Wärme wird sehr gut in Bewegungsenergie umgewandelt.

Ein Video des Motors

von 0 auf über 2000 U/min in 2 Minuten nach Optimierung.

Die für diesen Motor ungewöhnlich hohe Drehzahl führe

ich darauf zurück, dass ich die beweglichen Teile gewichtsmäßig

abgesteckt, sowie Kugellager eingebaut habe und keine Schmierung

durchführe. Ganz wichtig ist, dass die Führungbuchse für

den Verdrängerkolben nicht geölt wird und der Verdrängerkolben

so leicht wie möglich gebaut wird (dünne Aluhülse), damit

auf die Führungsbuchse möglichst wenig Druck ausgeübt wird.

Weiterhin habe ich den Verdrängerzylinder ohne "Asbeststreifen" luftdicht

an den Halter geschraubt, d.h. der Halter heizt sich mit auf und funktioniert

quasi mit als Regeneration.

-----------------------------------------------------

Nachtrag zum Stirlingmotor

Nach Recherchen im Internet über Stirlingmotoren ist es auch möglich,

den Verdrängerkolben ohne Steuerung über einen um 90° versetzten

Kurbeltrieb zu betreiben. Also habe ich mal ganz einfach die Verbindung

zum Verdrängerkolben weggelassen,  und ich hätte es nicht geglaubt ..... der Motor läuft auch in

diesem Modus!.

und ich hätte es nicht geglaubt ..... der Motor läuft auch in

diesem Modus!.

Der Verdrängerkolben steuert sich selbst über den Über-

bzw. Unterdruck des Arbeitskolbens. Ich habe mir sagen lassen, dass dies

nun ein Ringbom-Stirling wäre. Damit der Verdrängerkolben

nicht an den Glaszylinder "knallt", habe ich provisorisch eine Gummibremse

an der Schubstange angebracht, in die andere Richtung wird der Verdrängerkolben

durch Anschlagen an die Pleuelstange des Arbeitskolbens gebremst. Im Video

ist das deutlich zu hören. Die Drehzahl des Motor hat sich drastisch

verringert und beträgt vielleicht nur noch ewa 300-800 U/Min, je nachdem,

wie sich der Motor "verschluckt". Was auffällt, ist der rechteckförmige

Verlauf des Verdrängerkolbens gegenüber dem sinusförmigen

Verlauf des Arbeitskolbens und der etwas größere Hub des Verdrängerkolbens.

Als Ziel schwebte mir vor, den Motor mit einem Handgriff vom

Gamma- zum Ringbom-Typ umzustellen.

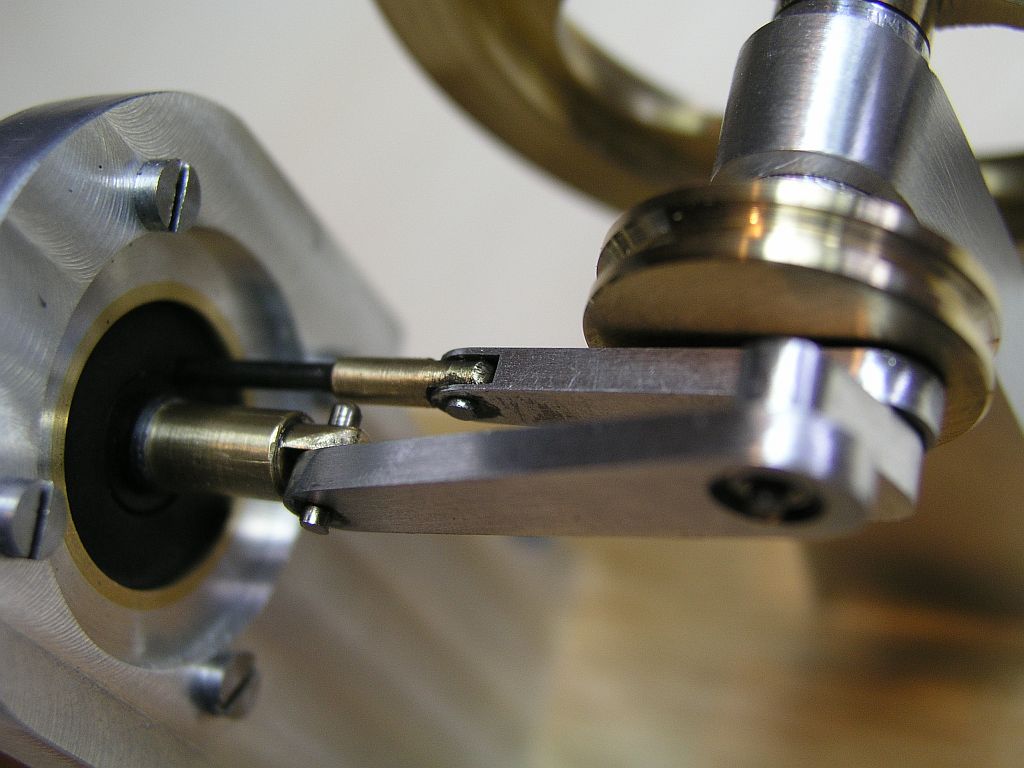

Ich habe dazu die Verbindung zwischen Kipphebel und Schubstange aus

Kohlefaser (Gewichtsgründe!) hergestellt und sonst  noch

Teile abgespeckt, bzw. weggelassen (siehe Bild). Die zwei Gleitlager auf

der Hubachse habe ich durch Kugellager 3x6x2,5 ersetzt. In den Kipphebel

habe ich ein Kugellager 3x6x2,5 eingepresst. Die Gummibremse an der Schubstange

habe ich durch einen Alu-Ring mit Teflonscheibe ersetzt. Es ist nun ganz

einfach möglich, den Motor

sowohl als Gamma-Stirling als auch Ringbom-Stirling

laufen zu lassen Das

Video

zeigt dies sehr schön.. Die Verlängerung braucht nicht zusätzlich

gesichert zu werden, solange der Kohlestift einigermaßen stramm in

das in das Kugellager am Kipphebel reingeht. noch

Teile abgespeckt, bzw. weggelassen (siehe Bild). Die zwei Gleitlager auf

der Hubachse habe ich durch Kugellager 3x6x2,5 ersetzt. In den Kipphebel

habe ich ein Kugellager 3x6x2,5 eingepresst. Die Gummibremse an der Schubstange

habe ich durch einen Alu-Ring mit Teflonscheibe ersetzt. Es ist nun ganz

einfach möglich, den Motor

sowohl als Gamma-Stirling als auch Ringbom-Stirling

laufen zu lassen Das

Video

zeigt dies sehr schön.. Die Verlängerung braucht nicht zusätzlich

gesichert zu werden, solange der Kohlestift einigermaßen stramm in

das in das Kugellager am Kipphebel reingeht.

Der Motor läuft im Ringbom-Modus in beiden Richtungen, allerdings

rechts herum schlechter, da die Pleuelstange aufgrund der Bauart des Motors

den Verdrängerkolben im falschen Moment abbremst.

Nach meinen Recherchen ist dies der erste Heißluftmotor der

auf einfache Weise sowohl als Gamma-Stirling als auch als Ringbom-Stirling

funktioniert. Ebenso scheint es der erste Ringbom-Stirling mit waagerecht

angeordnetem Verdrängerzylinder zu sein!

Anmerkung zum Ringbom-Prinzip:

der Ringbom-Stirling funktioniert nur, wenn die Verdrängerstange einen

bestimmten Durchmesser hat und quasi als Kolben arbeitet. Nur so ist es

möglich, daß durch den Arbeitskolben genügend Druck bzw.

Unterdruck im Verdrängerzylinder erzeugt wird, um den Verdränger

zu bewegen.

Beträgt der Durchmesser

der Verdrängerstange bei obigem Motor z.B. nur 1 mm, dann ist kein

Ringbom-Prinzip möglich.

Noch ein Ringbom-Stirling

(12.2016)

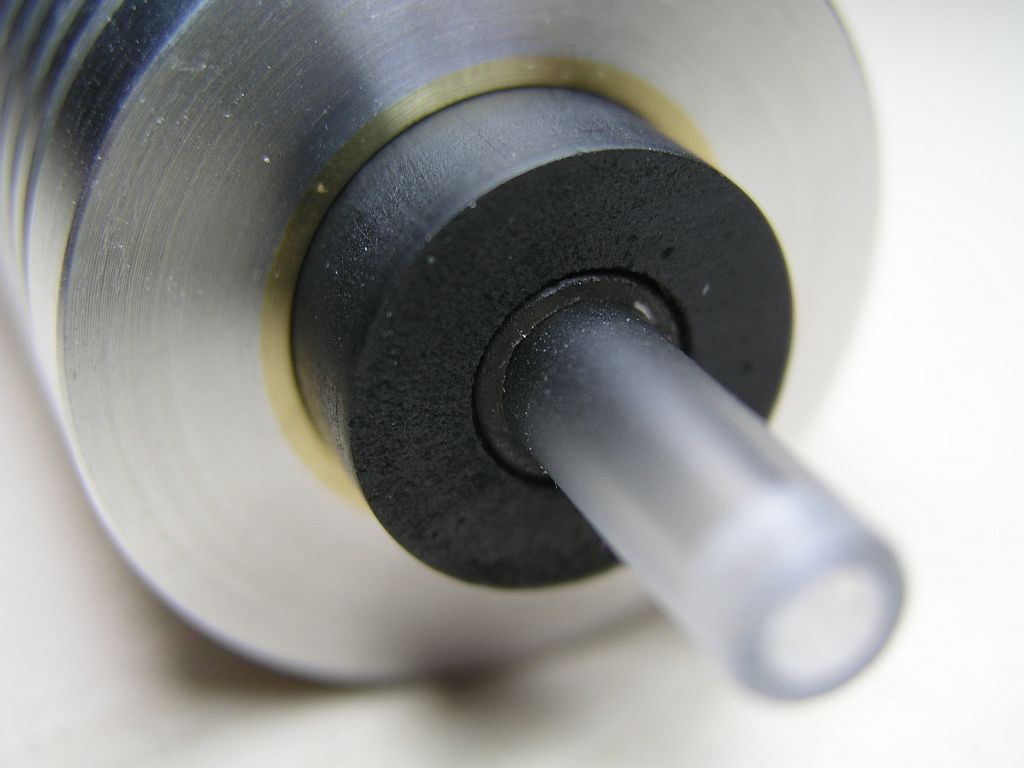

Im Internet habe ich einen Ringbom-Stirling entdeckt, bei dem das Ringbom-Prinzip

auf andere Art realisiert wurde. Hier wird der Verdränger nicht durch

eine Buchse wie bei meinem obigen Ringbom geführt, sondern der Verdränger

gleitet luftdicht über einen Glasstab. Um die Gleitfähigkeit

zu erhöhen ist der Glasstab mit Graphitpulver versehen, daher das

Aussehen wie ein Graphitstab. Der Anschlag wird jeweils durch einen O-Ring

begrenzt. Die für das Ringbom-Prinzip notwendige Volumenänderung

ergibt sich durch Stellung des Verdrängers:

Im UT befindet sich der Verdränger im Glasstab, d.h.

kleineres Gesamtvolumen, im OT ist der Verdränger außerhalb

des Glasstabes, d.h. größeres Gesamtvolumen.

Angenommen der Kolben befindet sich im UT, dann erhöht

sich der Druck im System wenn sich der Kolben bei Drehung des Schwungrades

in Richtung OT bewegt. Dem höheren Druck weicht nun der Verdränger

in Richtung kleineres Volumen aus, d.h. er zieht sich in den Glasstab zurück.

Das Gleiche passiert umgekehrt, wenn sich der Druck im System verkleinert,

Kolben bewegt sich in Richtung UT.

Der Überströmkanal wird durch Bohrungen im Verdrängerzylinder

zum Kolben geführt. Das Gebilde sieht zwar aus wie eine Boxeranordnung

mit zwei Kolben, in der Tat ist nur ein Arbeitszylinder wirksam, der andere

ist reine Optik. Die beiden Zylinder sind einfach auf das Kurbelgehäuse

geklebt. Ein Blick in das Innere des Kurbelgehäuses zeigt die einfache

Kurbelwelle. Obwohl die Kurbelwelle keinen professionellen Eindruck macht,

ist der Motor insgesamt sauber verarbeitet, vor allem die Klebung

Verdrängerzylinder mit dem Glasröhrchen ist sehr gut gelungen.

Das wird einem spätestens dann klar, wenn man den Motor komplett zerlegt

hat und die Gläser erneuern muss. Dann fragt man sich, wie bekomme

ich das genau so gut hin. Der Arbeitszylinder und der Kolben sind von einer

Glaspritze, daher auch die hervoragende Kompression und Leichtgängigkeit.

Das Kurbelgehäuse und die beiden Zylinder sind aus Messing, mit einem

Schutzüberzug versehen.

Von den beiden Leitungsröhrchen dient tatsächlich eines als

Lufttransport zum Arbeitszylinder, obwohl der scharfe Knick im Röhrchen

dies nicht vermuten lässt. Ein echter Zweizylinder in dieser Größe

wäre natürlich ein Knüller, aber die Art wie die Ringbom-Steuerung

realisiert wurde ist schon Anreiz genug, den Motor zu kaufen (ca. 70 Euro

bei Banggood.com) oder selbst zu bauen.

Der Motor wird mit einem Propeller ausgeliefert, was Geschmacksache

ist, aber durch die dabei entstehenden Luftbewegungen wird die Flamme gestört.

Mit einem Schwungrad läuft der Motor sehr schön bis zu Drehzahlen

von 1000 U/min. Durch entsprechende Hitzezufuhr (Flammenhöhe) sind

höhere Drehzahlen zwar möglich, aber ab 1500 U/min. kommt der

Ringbom-Verdränger "ins Stottern", d.h. immer wieder kurzes stehen

bleiben des Verdrängers. Das Ringbom-Prinzip lässt auch in dieser

originellen Ausführung nur bestimmte maximale Drehzahlen zu.

Das Motörchen kann mit kleiner Flamme sehr lange betrieben werden

und wird dabei nur Handwarm (Video).

Der Motor nach meinem Geschmack umgebaut

Ich habe diesen Motor nachgebaut, wobei Verdrängerkolben und Arbeitskolben

hintereinander angeordnet sind, so ist nur ein einfacher Kühlkörper

notwendig.

Alternativ kann der Kolben/Zylinder

aus einer 5ml Glassspritze hergestellt werden

Technische Daten:

Arbeitskolben 11,5 Ø x 17 mm Silberstahl in Rotguss-Zylinder

11,5 Ø x 28 mm

Verdrängerkolben 12,5 Ø x 30 mm Alu mit Eisenstab 5 mm

in Führungsbuche Sinterbronze

Verdrängerzylinder: Reagenzglas Duran 15,5 x 47 mm (innen 13,5mm)

Kühler: 40 x 40 mm mit Halter für Schwungrad mit 2 Kugellagern

Hub Verdränger 10 mm

Hub Arbeitskolben 8 - 10 mm (eher 8 mm)

Da dieser Ringbom nicht in so hohen Drehzahlen laufen soll, ist es sinnvoll,

den Ringspalt nicht zu groß zu wählen, wenn möglich nicht

mehr als 0,5 mm. Je kleiner der Ringspalt, desto kleiner die Drehzahl,

aber dafür mehr Drehmoment. Bei diesem kleinen Ringspalt ist unbedingt

darauf zu achten, dass der Verdrängerkolben ohne Exzentrizität

rund läuft. Prüfen bevor der Verdrängerkolben endgültig

mit der Führungsbuchse verklebt wird!

Auf jeden Fall sollte der Verdrängerzylinder mit O-Ring befestigt

werden, um jederzeit Zugang zum Verdrängerkolben zu haben, er könnte

ja mal klemmen. Beim obigen China-Ringbom wäre das mit Glasreparatur

verbunden.

Vor dem endgültigen Finish habe ich schon mal den Motor mit provisorischem

Schwungrad und Grundplatte zusammengebaut, um einen Testlauf vorzunehmen.

Der Verdrängerkolben gleitet super luftdicht auf dem Stahlstab,

durch das eingeschlossene Luftpolster verhält er sich wie eine Luftfederung.

Eine Überraschung brachte der Testlauf.

Der Motor sollte wegen des engen Ringspaltes und des luftgefederten

Verdrängerkolbens nicht hoch drehen. Da ich aber weder den Arbeitkolben

noch die Verdrängerkolbenstange geschmiert, sondern nur leicht mit

Graphit gepudert habe, waren die Reibungskräfte erheblich reduziert.

So war die Drehzahl zu meinem Erstaunen viel höher als angenommen

und ich hätte es nicht für möglich gehalten, dass das Ringbom-Prinzip

mit so hohen Drehzahlen funktioniert. Wird aber der Arbeitskolben und die

Führungsstange des Verdrängerkolbens wie üblich geschmiert,

dann sind kaum Drehzahlen über 1000 U/min. möglich. Enttäuscht

bin ich über die Leistung dieses Ringbom-Stirling. Eine Leistungssteigerung

durch die diskontinuierliche Verdrängersteuerung wie sie der Theorie

nach möglich sein sollte (die Luft wird effektiver vom warmen in den

kalten Bereich befördert), konnte ich nicht feststellen.

Wenn der Arbeitskolben trocken läuft, gibt es nach einiger Zeit

immer wieder Abrieb, der die Reibung erhöht. Kolben mus dann ausgebaut

und gereinigt werden. Es ist daher empfehlenswert den Kolben in Graphit

anzufertigen.

Das fertige Endprodukt

Zum Schluss noch die Überraschung: der Ringbom-Stirling

lässt sich auch als Free-Piston-Stirling

betreiben, d.h. ein Schwungrad ist nicht notwendig. Dazu muss der Kolben

in eine bestimmte Entfernung zum OT gebracht werden und dann angeschubst

werden. Die Schwingfrequenz ist dabei je nach Flammenhöhe ziemlich

konstant.. Der Hub des Kolbens ist augenscheinlich weniger als 10 mm, so

dass ein kleinerer Hub als 10 mm sinnvoll erscheint. Ein Vergleich mit

meinem Gamma/Ringbom-Stirling zeigt, das der Gamma/Ringbom im Ringbom-Modus

besser anläuft, und auch wenn er abgebremst wird nimmt er sofort wieder

Drehzahl an. Die Kraftentfaltung scheint auch besser zu sein. Könnte

damit zusammenhängen, dass der Gamma/Ringbom eine Glasspritze als

Kolben-Zylinderkombination hat (geringere Reibung), oder die China-Ringbom-Anordnung

ist doch nicht so optimal. Beide Motoren, sowohl der China-Ringbom als

auch mein Nachbau brauchen eine relativ hohe Mindestdrehzahl, bevor sie

eigenständig weiter drehen!

Habe mal versuchweise den Hub auf 6 mm reduziert und jetzt verhält

sich der Motor wie ein gestörter Regelkreis, d. h. die Drehzahl nimmt

bis zu einer max. Größe zu und dann gibt es keine Rückkopplung

mehr zum Verdränger, denn dieser macht nur noch unkontrollierte Bewegungen.

Fällt die Drehzahl unter ein Minimum, dann setzt die Regelung wieder

ein und der Motor gibt "Gas" (Video).

Für

diesen Effekt muss der Motor wegen der Vibrationen fixiert werden und die

max. Drehzahl muss mehr als ca. 1600-1800 U/min. sein.

Das Verhalten des Motors bei diesem reduzierten Hub erinnert mich an

eine Art "Hit and Miss Engine".

Damit der Motor jederzeit die hohe Drehzahl erreicht, ist darauf zu

achten, dass Reibungsverluste bei Kolben, Verdränger oder Kugellager

minimiert werden. Die Kugellager sind bei diesen hohen Drehzahlen kritisch.

wichtiger Nachtrag:

Der ungewöhnliche Effekt dieses Ringbom-Stirling ist leider nicht

bei jedem Nachbau reproduzierbar. Ich habe mal die Glasspritzen-Kombination,

wie oben gezeigt, ausprobiert, und jetzt verhält sich der Motor ganz

anders. Die Drehzahl bleibt in etwa konstant bei ca. 800-1000 U/Min, eine

Erhöhung ist auch bei größerer Hitze nur minimal.

Vermutlich ist der größere Durchmesser des Glaskolbens 12,5

mm gegenüber dem Silberstahlkolben von 11,5 mm dafür die Ursache.

Das Hit and Miss-Verhalten führe ich darauf zurück, dass

der Verdrängerkolben nicht zwangsgeführt ist. Dadurch ist ist

es möglich, dass bei hohen Drehzahlen der Transport von heiser und

abgekühlter Luft gestört wird. Es könnte auch sein, dass

der Verdrängerkolben die hohen "Drehzahlen" nicht mehr mitmacht. Dagegen

spricht die Tatsache, dass bei Nichtunterdrückung der Vibrationen,

der Motor noch höhere Drehzahlen erreicht, ohne dass der "Hit and

Miss-Effekt" auftritt.

Habe den Motor wieder auf den alten Kolben mit 11,5 mm Durchmesser

zurückgebaut und jetzt verhält er sich wie gehabt.

Mit zunehmender Erwärmung des Motors, ist der "Hit and Miss-Effekt"

nicht mehr so ausgeprägt.

Stirlingmotor Typ Beta

(01.2012)

Es gibt noch einen Stirlingmotor der in meiner Sammlung fehlt, und das

ist der Beta-Stirling.

Und da noch ein Graphitkolben und Schwungrad so rumlagen, habe ich

mir gesagt, wie seinerzeit Herr Röhrich im Werner-Film "Tut das Not,

dass das hier so rumoxydiert". Also ran an die Arbeit.

Bei meinem Beta-Stirling sind Verdränger und Kolben hintereinander

angeordnet, ähnlich wie beim Manson-Motor, nur nicht starr, sondern

durch den Kolben führt luftdicht gleitend die Stange zum Verdrängerkolben.

Das muss aber so nicht sein, entscheidend für den Beta-Typ ist die

Tatsache, dass sich Arbeitskolben und Verdränger im gleichen

Zylinder befinden. Hier sind nicht wie beim Gamma-Stirling der Arbeitsraum

und Verdrängerraum mit einem Überstömkanal verbunden.

Der Clou bei diesem Motor ist folgender: Die Luft wird ohne Umwege

direkt vom Heizbereich in den Kühlbereich und zurück geschaufelt

und soll somit besser als der Gamma-Typ hinsichtlich Leistung und Wirkungsgrad

sein, und das will ich mit dem Bau auch mal überprüfen.

Mit der Durchführung der Verdrängerkolbenstange durch den

Arbeitskolben, da fangen auch schon die Schwierigkeiten an, nämlich

luftdicht und reibungsarm soll die Anordnung sein.

Als Kolben nehme ich wieder das bewährte Graphit (Ø 19

mm). Im Kolben werde ich die Durchführung zum Verdrängerkolben

aus einer 1 ml Glasspritze anfertigen. Damit ist Reibungsarmut und Dichtigkeit

bestens gewährleistet. Das Einkleben des Glaszylinders in das Graphit

macht insofern keine Schwierigkeiten, da die Ausdehnungskoeffizienten von

Graphit und Borosilikat ähnlich sind ( 2 Graphit und ca 3 Borosilikat).

Mit was wird nun der Glaszylinder der 1ml-Spritze in das Graphit geklebt?

Ganz einfach mit Cyanacrylat. Dieser Kleber fließt kapillar sauber

in die Zwischenräume und verklebt das Glas luftdicht, nur ist darauf

peinlich zu achten, dass von dem Schnellkleber nichts in das Röhrchen

gelangt.

Der Verdrängerkolben wird mit einem in den hohlen Teil des Glaskolbens

geklebten Kohlefaserstab fixiert und auf der anderen Seite des Kohlefaserstabes

wird das Pleuelgelenk angebracht.

Der Graphitkolben läuft in einem Messingrohr, dieses wird in einen

Zylinder aus Aluminium eingeschrumpft.

Da das Graphit beim Abdrehen eine Riesensauerei macht, stelle ich die

kleinste Drehzahl ein, bzw. drehe das Futter von Hand mit automatischen

Vorschub. Bei diesem Verfahren rieselt das Graphit schön langsam herunter

und ich kann es mit einem kleinen Behälter auffangen.

Beim Einschrumpfen des Messingzylinders in den Aluzylinder gehe ich

folgendermaßen vor: der Aluzylinder wird ca. 10µm auf Untermaß

ausgedreht und dann so heiß gemacht, dass der Messingzylinder "reinfällt".

Wenn dann später das Ganze heiß wird, bleibt der Messingzylinder

trotz kleinerem Ausehnungskoeffizeinten fest eingeklemmt, denn mehr als

100° C wird das Gesamtgebilde ohnehin nicht warm.

Als Verdränger nehme ich eine Zigarrenhülse mit 20 mm Durchmesser

und als Heizzylinder ein Reagenzglas mit 21.5 mm Innendurchmesser (außen

24 mm).

Links: Rohteile/ Mitte: Alu/Messing-Zylinder mit Graphitkolben und eingeklebtem

Glaszylinder und Glaskolben der 1ml-Spritze./ Rechts: die fertigen

Einzelteile.

Der fertige Motor als Beta-Ringbom-Stirling und als konventioneller

Beta-Stirling

In einem ersten Test zeigte es sich, dass die Durchführung und

der Arbeitskolben so reibungsarm und luftdicht arbeiten, dass der Beta-Stirling

auch als Beta-Ringbom-Stirling betrieben werden kann (siehe Video).

In bin mir nur nicht sicher, ob ich den Motor tatsächlich so betreiben

soll, denn trotz Gummidämpfer sind die Anschlaggeräusche des

Verdrängerkolbens sehr laut und dann habe ich Bedenken, dass bei höheren

Drehzahlen der Verdrängerkolben in Mitleidenschaft gezogen werden

könnte. Das Ringbom-Prinzip ist insofern bestechend, weil der Verdränger,

wie gewünscht, diskontinuierlich arbeitet.

Wenn ich dies nun mit starrer Kopplung von Arbeitskolben und Verdrängerkolben

haben möchte, dann habe ich einen gewaltigen mechanischen Aufwand.

Andere Ansteuerungen wie z.B. ein rhombisches Getriebe haben auch zuviel

Mechanik und das ist nicht meine Ambition, das mag zwar hübsch aussehen,

aber die daraus resultierenden Vorteile werden durch Verluste hinsichtlich

Leistung und Wirkungsgrad wieder geschmälert.

Das rhombische Getriebe hätte meiner Meinung nur den großen

Vorteil, dass der Arbeitkolben und Verdrängerkolben zentrisch geführt

werden könnten. Ein Ausgleich der schwingenden Massen, wie er beim

Rhombengetriebe möglich ist, ist bei meiner Leichbauweise nicht erforderlich.

Die zentrische Ansteuerung wäre auch mit einer schönen Kurbelwelle

möglich, aber da ist der Aufwand auch schon wieder größer.

Meine Devise lautet, so einfach wie möglich, und so habe ich mich

entschlossen, den Verdränger ganz primitiv starr anzukoppeln.

Bewogen dazu haben mich obendrein die harten Geräusche der Ringbom-Steuerung

und wie ich befürchtet habe, das Losrütteln des Verdrängers

nach längerer Laufzeit (auch durch die Hitze bedingt). Die Verklebung

hält dem nicht stand und auch die Verdrängerstange "fluscht"

nach längerer Laufzeit auch nicht mehr so richtig. Die horizontale

Anordnung des Verdrängerkolbens ist beim Ringbom-Prinzip nicht optimal,

weil durch das Gewicht des Verdrängers große punktuelle Kräfte

jeweils an den Endpunkten der Führung auftreten, wie die nachfolgende

Skizze zeigt:

Diese Kräfte spielen bei zwangsgeführtem Verdränger keine

so große Rolle. Deshalb wird die Ringbom-Steuerung fast immer vertikal

ausgeführt!

Diese Kräfte spielen bei zwangsgeführtem Verdränger keine

so große Rolle. Deshalb wird die Ringbom-Steuerung fast immer vertikal

ausgeführt!

Ich habe also den Motor in einfacher Mechanik aufgebaut und er läuft

ausgesprochen gut.

Das Video

zeigt die extremen Drehzahlunterschiede in denen der Motor betrieben werden

kann, abhängig von der Temperatur.

Nach 3 Min. Betrieb wird locker die 1200 U/Min erreicht und läßt

sich bis auf 2000 U/Min (gemessen) steigern! Das ist

nur deshalb möglich, weil u.a. die beweglichen Teile (Verdränger,

Gestänge) sehr leicht sind und die Bauausführung wohl optimal

ausgelegt ist.

So schön auch der Beta-Ringbom-Stirling wegen der diskontinuierlichen

Verdrängersteuerung gewesen wäre, aber größere

Drehzahlen und damit die größere Leistung ist mit dem Ringbom-Prinzip

nicht möglich, dazu ist die Trägheit und Reibung des Verdrängerkolbens

einfach zu groß.

Was die Leistung betrifft, scheint der Beta-Stirling tatsächlich

besser zu sein als der Gamma-Stirling, obwohl der Vergleich mit meinem

Gamma-Stirling nicht gerade fair ist, da der Beta-Stirling einen größeren

Hubraum hat.

Der Beta-Stirling stellt für den Modellbauer eine größere

Herausforderung dar, da eine luftdichte und reibungsarme Verdrängerstange

durch den Arbeitskolben nicht so einfach zu fertigen ist, da kam mir die

1ml-Glasspritze gerade recht und auch die Antriebsgestänge habe ich

bewußt einfach gehalten, von den Kugellagern mal abgesehen. Des weiteren

müssen die Bohrungen durch die Pleuel absolut parallel fluchten und

auch die horizontale Ausrichtung der Gestänge muss stimmen, sonst

fängt das Gestänge sofort an zu klemmen und die Drehzahlen werden

nicht erreicht!!

Es empfiehlt sich die Pleuel so lang wie möglich zu machen, so

dass die Gelenkpunkte nahe am Arbeitskolben bzw. der Verdrängerstange

liegen. Das vermindert die Querkräfte auf Verdrängerstange und

Arbeitskolben. Werde ich bei meinem Arbeitskolben wohl noch machen.

Das schöne auch an diesem Motor ist die absolute Wartungsfreiheit,

ja es ist sogar tödlich, wenn auch nur ein Hauch von Öl auf den

Kolben oder die Durchführung gelangt, falls man auf die Idee kommen

sollte, vielleicht doch die Pleuelscharniere leicht zu ölen, das bremst

den Motor sofort aus!

Hier nochmal kurz die technischen Daten des Motors für eventuelle

Nachbauer:

Verdrängerzylinder: Reagenzglas Borosilikat

24 mm Ø aussen, 21,5 mm innen, 60 mm lang.

Verdrängerkolben: Zigarrenhülse Alu 20 mm Ø,

40 mm lang.

Zylinder:

Alu 38 mm Ø, 58 mm lang mit eingeschrumpfem Messingrohr 21

mm Ø aussen,

19 mm innen, 40 mm lang. Einstich für Glaszylinder ca 15 mm.

Kolben:

Graphit 19 mm Durchmesser, 20 mm lang. Kolben ist im UT ca. 3 mm im Zylinder

Hub Kolben:

10 mm.

Hub Verdränger: 15 mm.

Pleuellänge:

min. jeweils 50 mm

Kugellager:

4 Stück, 2x Schwungrad, jeweils 1x im Pleuel.

Schwungrad:

Messing 70 mm Ø, 8 mm breit, 4mm Achse

Die Kugellager auf der Hubscheibe wurden jeweils mit passenden Distanzstücken

bzw. mit Loctite fixiert.

Das ist notwendig, damit die Pleuel im Betrieb parallel ausgerichtet

bleiben. Nur so ist die hohe Drehzahl möglich. |

Nachtrag zum Beta-Ringbom-Stirling:

Es gibt vielleicht doch eine Möglichkeit den Motor als Ringbom-Beta-Stirling

ohne die harten Anschlaggeräusche zu betreiben, indem der Verdrängerkolben

bzw. das Ende der Kolbenstange über ein kleines Gelenk mit Federstahl

geführt wird. Die Federkraft könnte dann progressiv so gestaltet

werden, dass sich automatisch eine Anschlagbegrenzung ergibt.

Mini-Stirlingmotor

(02.2019)

Obwohl ich keinen Stirlingmotor mehr bauen wollte, habe ich mich

dazu hinreißen lassen, es noch einmal mit einem Mini-Stirlingmotor

zu versuchen.

Hierzu habe ich einen Bauplan von Jan

Ridders verwendet und ihn für meinen Motor modifiziert.

Dieser Mini-Stirlingmotor gehört zum Typ Gamma, da sich

Arbeitskolben und Verdränger im verschiedenen Zylindern befinden.

Wenn ich gewußt hätte, was da auf mich zukommt, hätte

ich die Finger davon gelassen.

Im Alter ist man speziell was die Feinmotorik anbetrifft doch etwas

gehandicapt, besonders wenn man die dazu notwendigen Werkzeuge nicht hat.

Statt der 50-Cent-Stücke habe ich Messing-Ronden genommen

Als Kolben kam ein vorhandenes und passendes Stück poliertes Eisen

mit 6 mm Ø zum Einsatz und für den Zylinder Messing.

Arbeit macht die Kurbelwelle, es sei denn man biegt sie sich aus

Stahldraht zurecht. Sieht nicht so professionell aus.

Daher habe ich für Kurbelwangen 3mm Alublättchen genommen

und diese paarweise durchbohrt, einmal die Achsbohrungen und die

jeweiligen Hubbohrungen. Paarweise bohren ist wichtig!, wenn das Ganze

einigermaßen rund laufen soll. Als Achse wurde ein 3mm Alurundstab

verwendet. In die jeweilige Endachse wird ein 1mm Loch gebohrt, zur Aufnahme

eines Stahlzapfens. Die Hubachsen sind 2 mm Stahldrähte. Achtung die

2 mm-Bohrung von Hubachse Kolben und die 3 mm-Bohrung von Drehachse berühren

sich gerade (5 mm Hub)!! Daher besser für die Hubachsen 1 mm

Stahldrähte nehmen. Da ich für die Verdrängerachse 2mm polierten

Stahl hatte, habe ich den gleich für die Hubachsen mit verwendet.

Bevor die Teile der Kurbelwelle mit Loctite 603 Fügen-Welle-Nabe

endgültig fixiert werden, erst einmal prüfen, ob die Pleuel von

Kolben und Verdränger sauber fluchten. Loctite 603 härtet nicht

sofort aus, daher kann man die genaue Lage der Kurbelwangen noch ausrichten.

Arbeitszylinder und Verdrängerbuchse wurden auch mit Loctite 603

auf dem Deckel fixiert

Die Halter für die Kurbelwelle und das Schwungrad bestehen aus

1mm dickem Messingblech und werden mit der Deckplatte mit 1 mm Messingstiften

verzapft und verlötet.

Die Bodenplatte und Deckplatte bekommen jeweils eine knapp 1mm tiefe

Fräsrille zum besseren Halt für den Verdrängerzylinder.

Um den Motor eventuell zu warten, sollte man den Boden nicht dauerhaft

zukleben, sondern nur den Deckel mit dem Verdrängerzylinder

mit Epoxydharz. Für den Boden habe ich mich für Doppelklebeband

entschieden. Dieses wird passend zur Fräsrille als 2mm-Streifen geschnitten

und eingeklebt (Bild).

Diese Vorgehensweise hat sich schon bewährt, denn ich musste noch

einmal an den Verdränger ran, da sich die Verschraubung (2 mm-Gewinde)

zum Pleuel beim Probelauf gelöst hatte.

Was mir an meinem Motor nicht so gut gefällt, er braucht zu viel

Wärme. Ungefähr.80-90° C sollte die Bodenplatte schon haben,

bevor er dreht. Vermutlich sind meine Pleuel zu kurz geworden. Das macht

sich besonders gravierend beim Verdränger bemerkbar, da ein zu kurzes

Pleuel Querkräfte auf die Verdrängerachse ausübt und dies

bedeutet mehr Reibung. Beim Kolben scheint das nicht so tragisch zu sein.

Überhaupt ist die Verdrängerachse + Buchse immer ein Problem

für die Leichtgängig-/und Dichtigkeit. Ölen erhöht

leider die Reibung, was eine höhere Heiztemperatur bedeutet. Wenn

ölen, dann nur mit wenig Uhrenöl Sorte 1-3 oder noch besser mit

Petroleum (muss aber immer wiederholt werden).

Ein weiteres Manko dieser Mini-Bauweise ist Laufdauer. Da von unten

geheizt wird, wird nach einer gewissen Zeit auch die Deckplatte warm

auf und der Motor bleibt stehen. Die notwendige Temperaturdifferenz zwischen

Heizraum und Kühlraum ist nicht mehr gegeben. Für den Arbeitszylinder

ist wohl Glas besser und für den Kolben Graphit. Die Wärmeleitfähigkeit

dieser Materialien ist geringer und bleiben damit länger kühl.

Ich hatte jedenfalls keinen passenden Glaszylinder. Nichts desto trotz,

läuft

der Motor einigermaßen, obwohl er keine Füße hat.

Fazit: Wer die Absicht hat , so einen Mini-Stirlingmotor zu bauen,

sollte wenigstens für die Deck-und Bodenplatte einen größerem

Durchmesser nehmen, z.B. 40 mm, um mehr in Richtung Niedertemperatur zu

kommen. So stolz die Erbauer solcher Motoren auf ihr Werk auch sein mögen,

Freude machen diese Motörchen nicht, gilt zumindest für mich,

da immer wieder gefummelt und gereinigt werden muss, damit sie einigermaßen

funktionieren.

Stirlingmotor Typ Alpha

(02.2014)

Einen Motor muss ich noch in meiner Sammlung von Stirlingmotoren erwähnen

und bauen, obwohl ich mittlerweile das Kapitel Heißluftmotoren abschließen

wollte. Aber im Internet geistern Motor-Exemplare von Modellbauern und

sogar von Anbietern herum, die einen Stirling-Motor vom Typ Alpha zeigen

und verkaufen, obwohl sie eindeutig einem Stirlingmotor vom Typ Gamma wegen

ihres Verdrängers zuzuordnen sind.

Die Verwechslung rührt vermutlich daher, dass es Alpha-Typen gibt,

die eine ähnliche Anordnung der beiden Zylinder haben wie der Gamma-Stirling.

Es gibt tatsächlich Alpha-Typen die einen Dom ähnlich dem

Verdrängerkolben haben, aber das ist gedacht, um das aufzuzheizende

Volumen zu verkleinern und den Kolben weiter entfernt von der Flamme zu

haben.

Was ist der Unterschied zwischen den beiden Typen?

Nun, der Alpha-Typ hat keinen Verdrängerzylinder, sondern 2 Zylinder

mit Kolben wie ein Verbrennungsmotor. Hierbei fungiert der eine Zylinder

als Expansionszylinder für die heiße Luft (oder das heiße

Gas) und der andere Zylinder als Kompressionszylinder für die kalte

Luft (oder das kalte Gas). Nähere Infos zu diesem Motor gibt es reichlich

im Internet.

Für den Modellbauer bedeutet dies, dass er nicht nur einen Arbeitszylinder

mit dichtem Kolben bauen muss, sondern zwei.

Das führt zwangsläufig zu mehr Reibung im Gesamtsystem, wenn

die Kombination Zylinder/Kolben metallisch ausgeführt wird. So ein

Motor muss dann mit größerer Temperatur betrieben werden, wenn

er als Modellmotor funktionieren soll. Einen Schweißbrenner anwerfen

will ich aber nicht.

Daher kommt jetzt wieder einmal die bewährte Glasspritze 10 ml

zum Einsatz, da diese Glasspritzen hervorragend dicht und reibungsarm sind.

Wer nicht in der Lage ist diese Glasspritzen aufzutreiben, kann auch

mit Graphitkolben im Kupferrohr (für Wasserleitungen) als Zylinder

ein gutes Ergebnis erzielen.

Das soll ein Motor werden? Ja, und halbwegs funktionsfähig. Der

ist schon besser mit 5ml-Spritzen. Und der geht nach Optimierung gut

Ich habe diesen Motor zunächst ganz primitiv in Holz für die

Zylinderhalter und die Pleuelstangen gemacht. Die Pleuel haben keine Kugellager

und sind an die Kolbenböden der Glasspritze mit Silikon fixiert.

Das wird wohl ausreichen, um genügend Beweglichkeit zu erhalten. Die

Schwungradhalter sind auch aus Holz hergestellt mit je einem Kugellager.

Das Schwungrad ist ein Messingreif mit Holzfüllung mit eingeklebter

Achse. Die beiden Spritzen werden mit einem Silikonschlauch verbunden.

Bei den industriellen Maschinen erfolgt diese Verbindung der beiden Zylinder

über einen Regenerator, ist hier aber am Demonstrationssobjekt nicht

nötig.

Die parallele Ausrichtung der Zylinder hat den Vorteil, dass die Phasenverschiebung

von normalerweise 90° einfach geändert werden kann. Angeblich

wäre die 90° Phasenverschiebung speziell beim Alpha-Stirling nicht

optimal, sondern mehr in Richtung 150° ( siehe hierzu auch die Seite

www.stirling-und-mehr.de)

Der Luer-Anschluss aus Metall an der Spritze muss bei der beheizten

Seite entfernt werden, sonst platzt die Glasspritze unweigerlich. Das Glas

der Spritze hält zwar 250° C aus, aber wenn der Luer-Anschluß

zu heiß wird, dehnt sich das Metall zu sehr aus... -> peng!

Ich habe auf der Heizseite der Spritze den Luer-Anschluß mit

Diamanttrennscheibe entfernt und eine Hülse aus Alu angefertigt und

diese mit Silikon in die Spritze geklebt. Das hat nur kurz funktioniert

und dann waren Risse in der Spritze. Ich habe die Hülse kürzer

gemacht und nun mit Teflonband über die Spritze gestülpt. Wenn

sich jetzt die Hülse erwärmt kann sie sich ausdehnen, ohne das

Glas zu beschädigen.

Die 10 ml-Spritzen sind nicht optimal, wenn der Motor mit niedriger

Temperatur laufen soll. Hier taucht das gleiche Problem wie beim Manson-Motor

auf. Wenn das zu verdrängende Volumen zu groß ist, heißt

Kolbendurchmesser und Hub ist zu groß, dann wird nur mit mehr Temperatur

(große Flamme) genügend Druck aufgebaut. Ich habe den Hub auf

10 mm reduziert, doch das reicht nicht für ein zufriedenstellendes

Verhalten aus. Den Hub kleiner machen ist auch nicht der wahre Jakob, da

der Hebelarm für den Antrieb kleiner wird und damit mehr Kraft aufgebracht

werden muss.

Auch hier wieder die einfache Milch-Mädchen-Rechnung:

Durchmesser Kolben 10 ml-Spritze=16 mm, Hub 10 mm ergibt Volumen

ca. 2 cm³. Um diesen Betrag müssen wird die Luft im Expansionzylinderraum

ausdehnen lassen, wenn sich der Kolben um Hublänge bewegen soll. Annahme

Volumen im Zylinder bei 20° C ca. 6 cm³ . Bei Erhöhung der

Temperatur um 100° C ergibt sich ca. 1/3 Volumerhöhung

auf rund 8 cm³, d.h. der Kolben wird gerade so um die 2 cm verschoben

und das ist zu wenig für gutes Arbeiten. Wir müssen also ein

paar Briketts mehr auflegen, wenn der Motor in dieser Konstellation gut

laufen soll.

Der Motor läuft mit den 10 ml-Spritzen nicht besonders gut. Ein

Grund für den schlechten Lauf ist auch darin zu sehen, dass

auf der Heizseite die Teflonabdichtung so heiß wird, dass sich Dämpfe

bilden, die sich auf dem Kompressionszylinder niederschlagen und die Reibung

des Kolbens erhöhen. Beide Glaskolben müssen sowohl Längsbewegung

als auch Rotation problemlos können. Bei großer Hitze im Expansionskolben

kann es sein, dass der Kolben leicht klemmt. In diesem Fall muss der Kolben

solange mit 600er Naßschleifpapier nachgearbeitet werden, bis er

einwandfrei funktioniert.

Am besten ist es Glasspritzen zu nehmen, die gar kein Metallteil haben,

zumindest auf der Heizseite.

Im Video ist der lustlose

Lauf nach langer Heizzeit (Flamme ist nicht groß) zu sehen. Bei 90°

Phasenverschiebung will er nicht richtig anlaufen, erst bei ca. 120°

kommt "Leben in die Bude". Das stimmt mit obiger Bemerkung überein,

wonach der Alpha-Stirling erst mit einer Phasenverschiebung von mehr als

90° vernünftig läuft und Leistung bringt und passt auch zu

der Feststellung, dass die im Internet gezeigten Modelle mit 90°

Anordnung der beiden Zylinder nur mit sehr viel Hitze ihre Arbeit verrichten.

Wenn die Phasenverschiebung 90° beträgt braucht der Motor länger

und mehr Hitze bevor er anläuft.

Ich habe den Alpha-Stirling auch mit 5 ml-Spritzen getestet und in

der Tat läuft der Motor besser , aber die Reibung meiner primitiven

Ausführung ist wohl doch zu groß, um größere Drehzahlen

als rund 800 U/min. zu erreichen.

Ich habe deshalb leichte Verbessererungen am Motor vorgenommen: ->

die Pleuelstifte, Pleuel und Hubscheibe sind jetzt aus Metall und die Bohrungen

in die Hubscheibe sauber parallel zur Achse gebohrt, damit sind nun Drehzahlen

über 1000 U/min möglich (Video).

Für den Nachbauer ist die folgende Skizze vielleicht hilfreich:

Auf der Heizseite ist bei OT der Kolben ca. 1,5 - 2 cm vom Anschlag

entfernt und auf der Kühlseite geht der Kolben bei OT fast bis zum

Anschlag.

Wenn der Motor nicht so laufen will wie gewünscht, unbedingt die

Spritzen kontrollieren. Sie sind sehr empfindlich gegenüber geringsten

Verunreinigungen, da sie auf 2µm genau eingeschliffen sind.

Was mir an dem Alpha-Stirling nicht so gut gefällt, ist die Tatsache,

dass die Heizquelle in der Nähe des Expansionskolben sein muss und

scheint auch mehr Hitze zu verlangen, aber mit einem Dom wie ich es unten

beschrieben bei einem Opitec-Stirling realisiert habe, ist die Angelegenheit

nicht mehr ganz so kritisch.

Auch der Alpha-Stirling ist für mich der Beweis, dass Stirlingmotoren

mit ihren Leistungen einen nicht vom Sockel hauen, gilt besonders für

Modellmotoren.

Ein Vorteil hat der Alpha-Stirling in dieser Bauweise, er läßt

sich auch von Bastlern ohne Dreh /- und Fräsmaschine herstellen und

man kann sehr einfach die Phasenverschiebung einstellen und das unterschiedliche

Verhalten des Motors beobachten. Wenn z.B. die Phasenverschiebung 90°

ist dann ändert sich bei einer Kurbelumdrehung sowohl der Druck als

auch das Volumen, bei 180° Phasenverschiebung ändert sich hierbei

nichts, außer dass bei Wärmezufuhr der Druck im System steigt

und sonst tut sich nichts.

Je größer die Phasenverschiebung über 90° ist,

desto "weicher" läuft der Motor, ab 150° ist dann aber auch hier

"der Ofen aus".

Optisch macht der

Alpha-Glasspritzen-Stirling sehr wenig her, sieht eben nicht nach einer

Maschine aus.

Daher habe ich einen Opitec-Gamma-Stirling-Bausatz zu einem Alpha-Stirling

umgebaut:

und dieser Umbau geht ab "wies Zäpfle" und sieht auch noch gut

aus.

Die Ähnlichkeit zum Opitec-Gamma-Stirling läßt sich nicht

verleugnen. Es ist schon verblüffend, wie man aus einem Gamma-Stirling

einen Alpha-Stirling "zaubern" kann. Man muss nur die Stahlstange zum Verdränger

als Kolben ausführen. Ich habe dazu eine 5 ml-Glasspritze genommen

und über ein Alu-Zwischenstück den Verdränger mit O-Ringen

mit dem Glaskolben verbunden. Kleben kommt wegen der Hitze nicht in Frage.

Man könnte auch einen zweiten Arbeitszylinder von Opitec nehmen, wenn

dieser entsprechend runtergedreht und angepasst wird. Der Verdränger

muss dann auf andere Art mit dem Kolben verbunden werden.

Bei großer Hitze entsteht im Verdränger ein Druck, deshalb

habe ich durch entsprechende Bohrungen für einen Druckausgleich gesorgt.

Die Schwungradachse ist in zwei Kugellager geführt.

Der Opitec-Kolben aus Alu im Feinzylinder aus Messing ist fast so gut

wie eine Glasspritze, aber nur, wenn der Kolben nicht geschmiert wird.

Dass in meinem Umbau ein Verdränger zu sehen ist hat allein den

Zweck, das aufzuheizende Volumen zu verkleinern. Obendrein wird der Kolben

nicht direkt der Hitze ausgesetzt.

Der Motor funktioniert ( Video

) nach kleineren Korrekturen (Reibung) dermaßen gut (1500-2000

U/min) , dass ich ihm eine schönere Grundplatte spendiert habe (Jatoba-Platte

von Bengs-Modellbau). Auch bei diesem Motor, - wie bei meinen Gamma-Stirling

- habe ich festgestellt, dass die Heizseite nach längerer Betriebszeit

ohne Last nicht einmal so sehr heiss wird.

Ich schließe daraus, dass die eingesetze Energie gut in Bewegung

umgesetzt wird, heißt der Motor ist reibungsarm ausgelegt und für

das Pleuel sind nicht einmal Kugellager notwendig. Die zuletzt gemessene

Drehzahl war 2200 U/min. , ein wahnsinnig guter Wert.

Wenn ich nun gefragt werde, welcher der 3 Modell-Stirlingmotor-Typen

am Besten und Kräftigsten funktioniert, dann komme ich ins Grübeln,

nachdem ich festgestellt habe -entgegen meinen anfänglichen Bedenken-,

dass der Alpha-Stirling auch ganz gut Drehzahlen bringt, wenn er sauber

gebaut wird.

Grundsätzlich verhalten sich alle drei Motoren ähnlich, falls

sie reibungsarm gebaut und mit gleicher Temperatur betrieben werden. Das

mag bei Leistungsstirlingmotoren vielleicht etwas anders aussehen, im Modellbereich

gibt es bei gleichen Abmessungen (Kolben, Verdränger, Kolbenverhältnis,

Totvolumen) fast keine Unterschiede.

Ich wollte es dennoch auch praktisch testen, ob tatsächlich der

Alpha-Stirling dem Gamma-Stirling überlegen ist, wie es theoretisch

möglich ist, da der Alpha-Stirling gleichzeitig zwei wirksame Arbeitskolben

hat.

Ich habe daher den Opitec-Gamma-Stirling gebaut und zwar leicht modifiziert,

damit der Vergleich einigermaßen reell ist. Statt der Stahlwolle

als Verdränger habe ich genau wie beim Alpha-Stirling einen Glaszylinder

als Verdränger genommen. Ganz reell ist der Vergleich insofern nicht,

da die Kompression des Alpha-Stirling durch die 130° Phasenverschiebung

geringer ist, als die des Gamma-Stirlings mit 90° Phasenverschiebung.

Hinzu kommt noch, dass das Kolbenverhältnis ( Hubvolumen Verdränger

geteilt durch Hubvolumen Arbeitskolben) beider Motoren leicht unterschiedlich

ist.

Opitec Gamma-Stirling modifiziert Opitec Gamma versus

Opitec Alpha

Der Test brachte folgendes zu Tage (beide Stirling wurden mit dem gleichen

Brenner betrieben):

1. Opitec Gamma: Im Ruhezustand 1 Minute Brenner an, dann Brenner

entfernt, Motor anwerfen, er läuft ca. 1 Minute 20 Sekunden lang weiter.

2. Optitec Alpha: Im Ruhezustand 1 Minute

Brenner an, dann Brenner entfernt, Motor anwerfen, er läuft auch ca.

1 Minute 20 Sekunden lang weiter.

Drehahl bei beiden Motoren ca. 1500-2000 U/Min.

Bremsversuch mit Magnetbremse, ist hier beim Schwungrad gut machbar,

da beide aus Messing (Wirbelstrombreme).

Die Messung ergibt, dass beide Motoren bei gleichem Magnetabstand fast

die gleiche Drehzahl beibehalten, d.h. die Leistung der beiden Motoren

ist ähnlich. Der Vergleich hinkt natürlich insofern, da beide

Motoren vom Aufbau nie exakt gleich sein können.

Hier im Video laufen

beide Motoren zusammen, wobei die Drehzahlen fast gleich sind.

Der Vergleich deckt sich mit der praktischen Erfahrung von kommerziellen

Stirlingmotoren, wonach der theoretische Vorteil des Alpha-Stirling durch

die größeren Reibungskräfte teilweise wieder aufgezehrt

wird.

Was grundsätzlich beachtet werden muss, ist die Frage der technischen

Auslegung, nämlich wie optimal das Verhältnis von aufzuheizendem

und abzukühlendem Gas ist und wieviel Totraum zu überwinden ist. |