|

Flammenfresser/Vakuummotor (09.2005 und 11.2009)

Die Idee, sich mit Heißluftmotoren auf einer Webseite auseinander

zu setzen reifte bei mir, als ich den Heißluftmotor aus meiner Kindheit

mal wieder rauskramte. Und wie das im Leben so ist, man hütet seine

Jugenderinnerungen wie einen Schatz und will sich nach Jahren das Motörchen

mal wieder anschauen und bekommt feuchte Augen, nicht nur weil Jugenderinnerungen

wach werden, sondern weil der Motor nicht mehr so aussieht wie damals.

Ich war schon kurz davor den Motor wegzuwerfen, doch dann habe ich mich

entschlossen (ich hatte leider zu diesem Zeitpunkt weder Dreh- noch Fräsmaschine)

eine Restauration durchzuführen. Wie auf den Bildern zu sehen, hatte

der Motor aus dem Jahr 1952 die Zeit nicht so überlebt, wie es hätte

sein müssen. Die Gussteile (Zinkdruckguss) des Motors wie Kurbelwellengehäuse

mit Wasserkühlung sowie das Schwungrad waren durch Zinkfraß

("Zinkpest") regelrecht zerbröselt. Nur die Eisenteile wie Zylinder

mit Kolben, Pleuel, sowie das Ein- und Auslassventil und die Kurbelwellenlager

waren in Ordnung. An Ersatzteile zu denken war illusorisch, da die Firma

Honsel KG (Hangelar/Siegkreis) schon sehr früh die Produktion dieses

Motors einstellte.

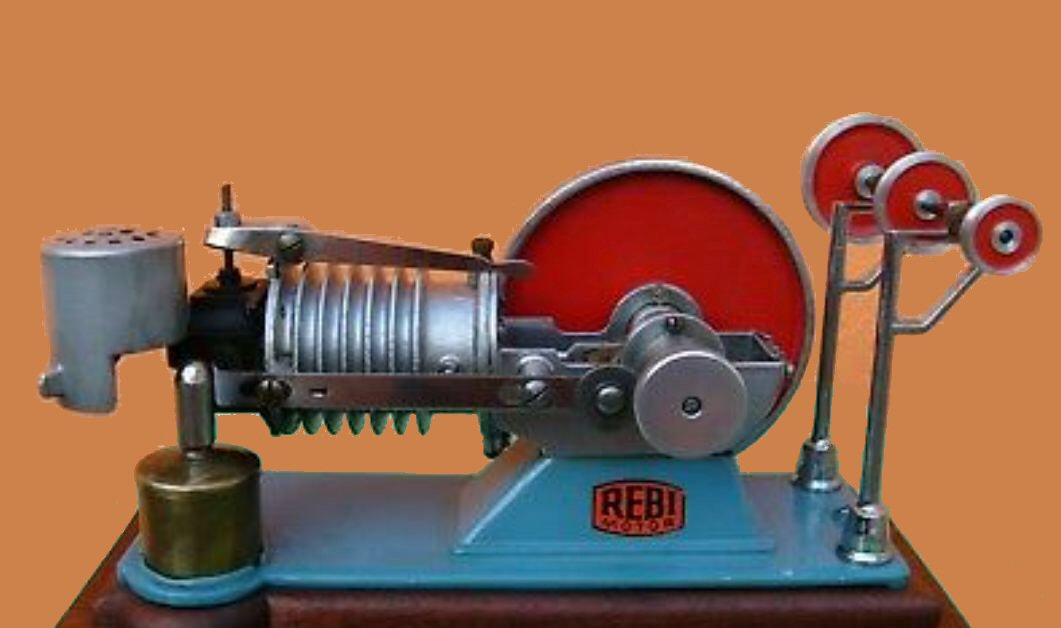

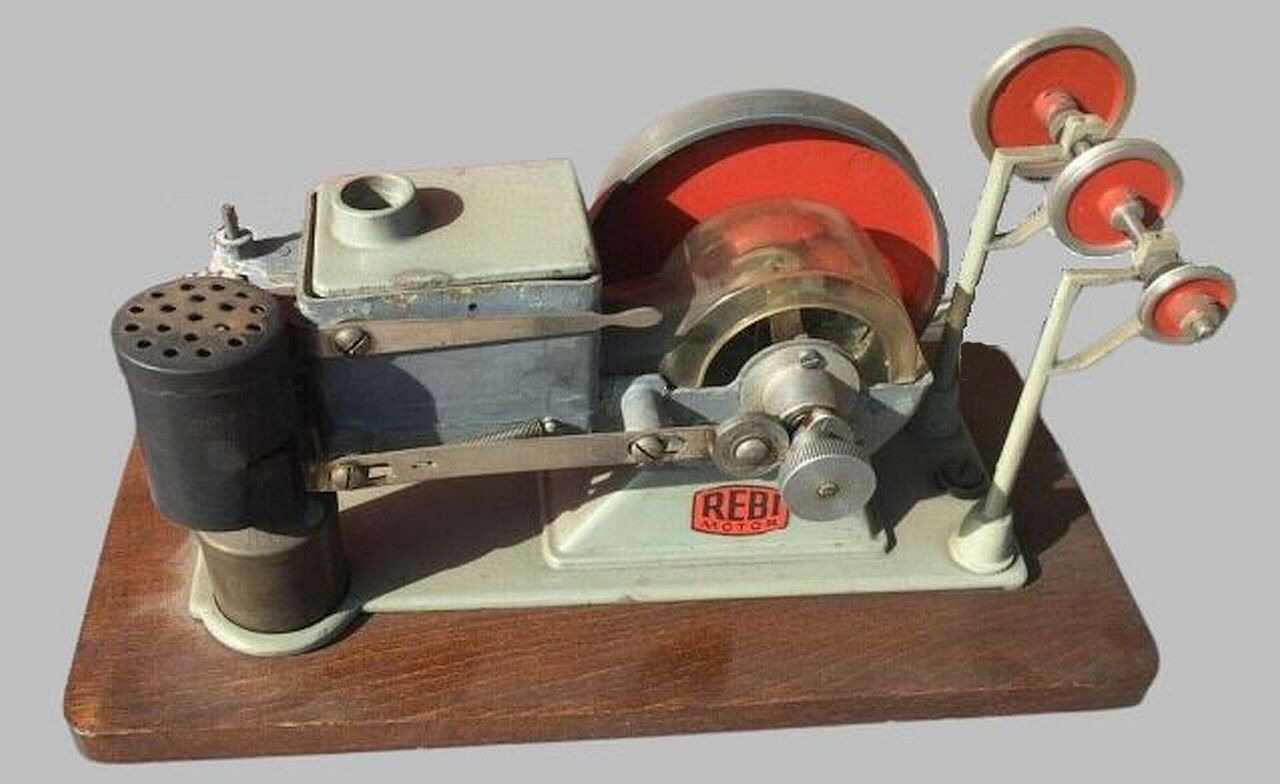

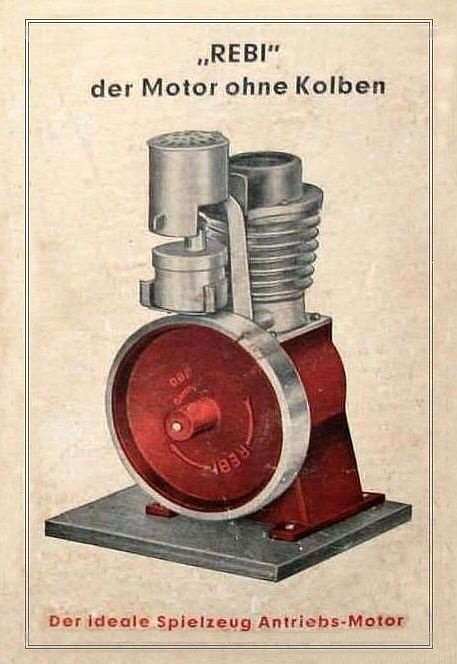

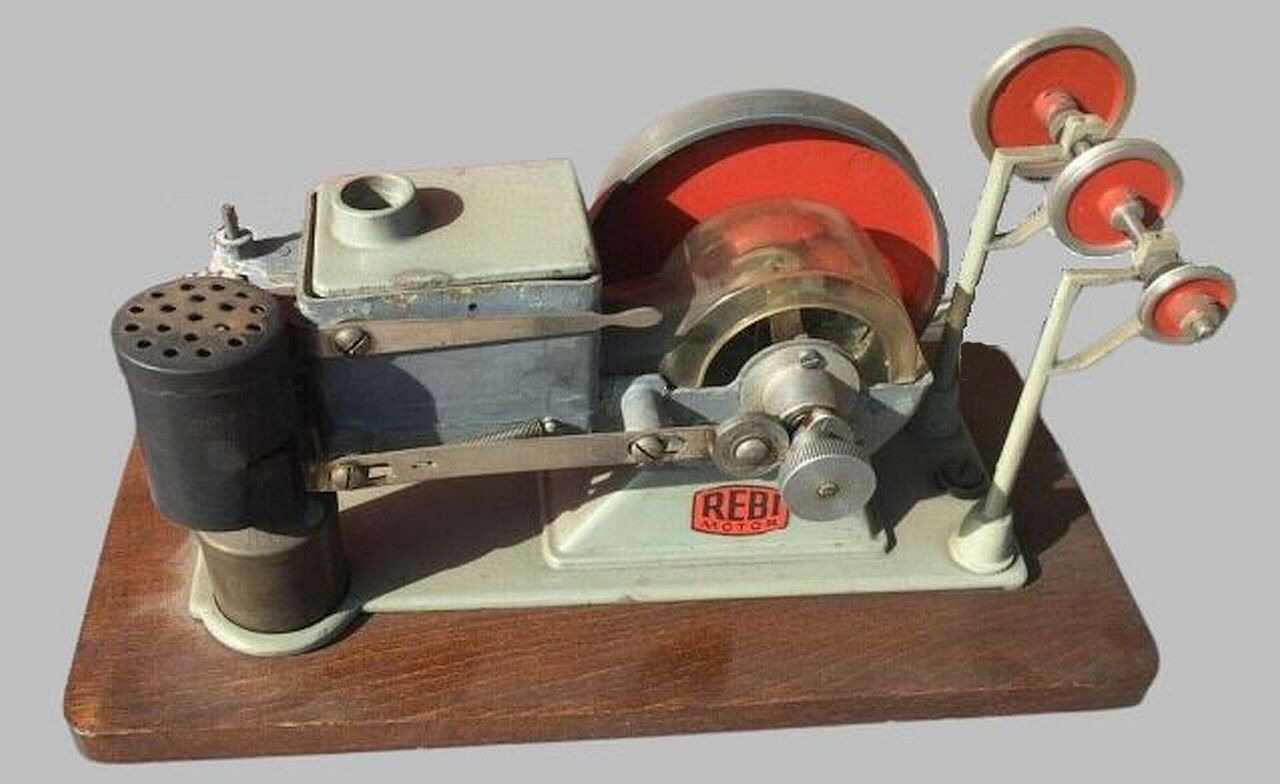

Damals war dieser Motor neben den sonst üblichen Dampfmaschinen

schon etwas besonderes. Es ist ein Rebi-Heißluftmotor, der in die

Kategorie der Vakuummotoren (auch Flammenfresser genannt) gehört.

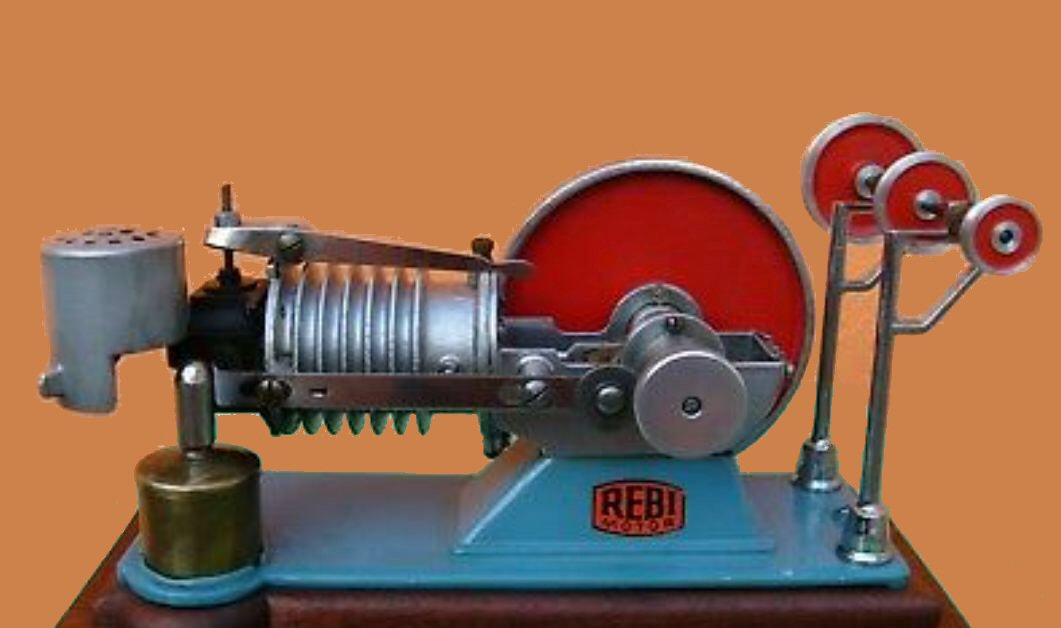

Weitere Rebi-Motoren (05.2020)

Rebi-Motor von 1952 und Restauration

so eines Motors

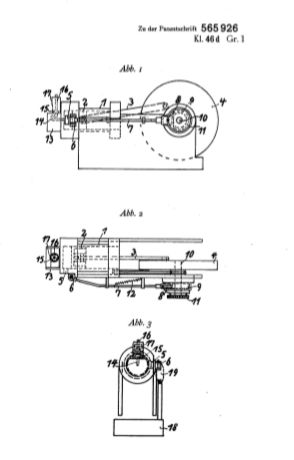

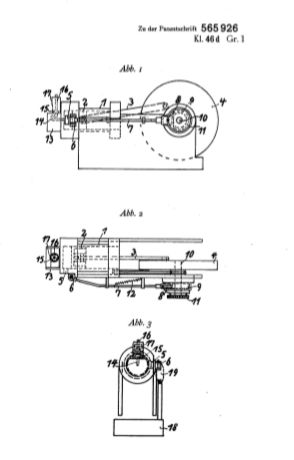

Nachbau Rebi, sowie möglicherweise eine Patentanmeldung dieses Motors

aus dem Jahr 1932

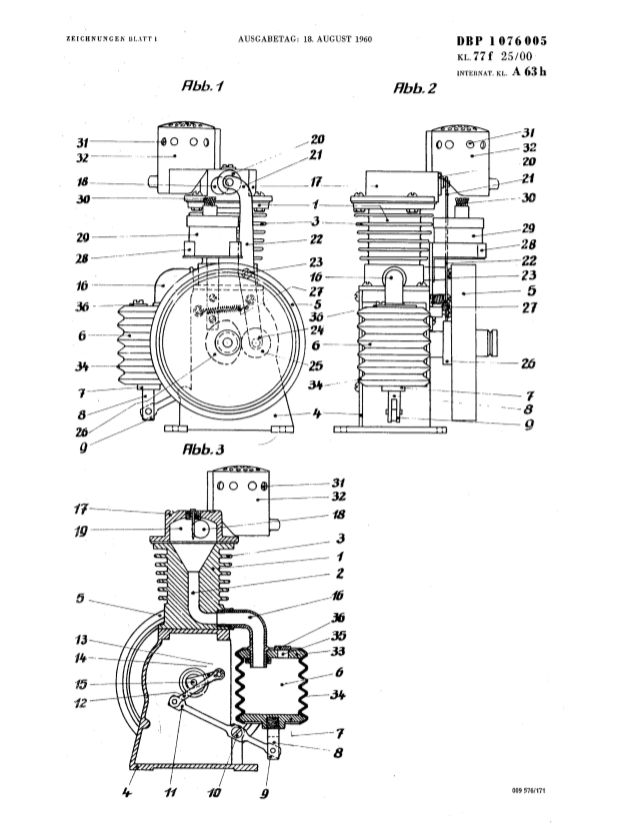

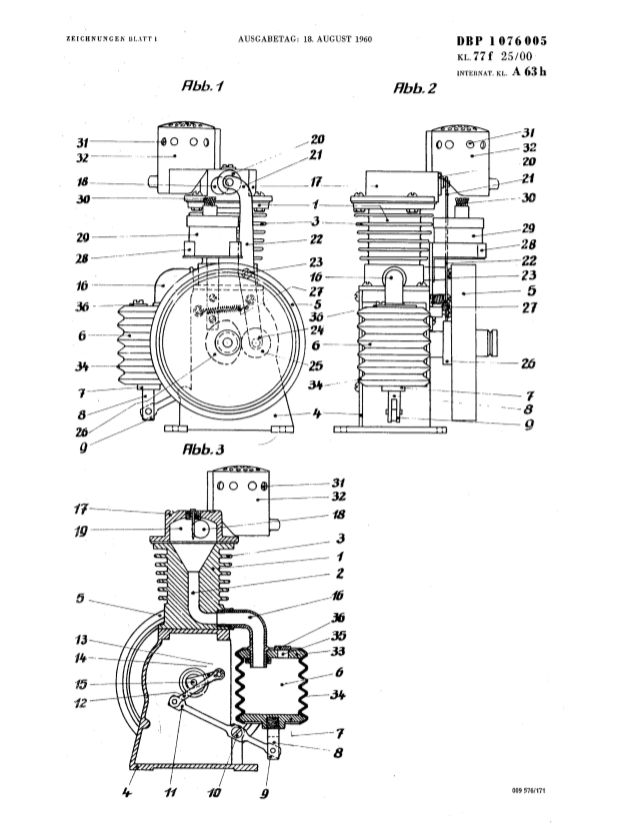

Rebi-Motor ohne Kolben aus dem Jahr 1956 und Patentschrift

Das war "mein" Motor als er noch funktionierte

und so ungefähr sah der Motor nach ca. 50

Jahren aus, bevor ich ihn restauriert habe.

Wie zieht man so eine Restauration durch? , indem man aus Messing die

erforderlichen Gussteile "nachempfindet".

Alles wurde in mühevoller Handarbeit ausgesägt , passend

gefeilt und verlötet. Ja, das war richtig Arbeit, aber was soll man

machen, wenn man zu diesem Zeitpunkt noch keine Fräsmaschine hat.

Es lebe die alte Handwerkskunst.

Das Schwungrad habe ich allerdings auf meiner, inzwischen zugelegten,

Drehmaschine

angefertigt. Eine kleine Fräsmaschine

habe ich mir dann auch noch gegönnt.

Die untere Reihe zeigt den fast Originalmotor (Ausparungen im Schwungrad

gab es nicht)

Der Rebi-Motor ist insofern eine Besonderheit, weil er sich sehr schön

über das Auslassventil (Video)

in der Drehzahl verstellen lässt, indem die Sprunghöhe des Flatterventils

eingestellt wird.

Das Typenschild 1950, mein Motor hat das Typenschild von 1952

Der Brenner des Motors

Nachtrag (11.2010):

Nachdem ich den Nachbau des Rebi-Flammenfressers erfolgreich beendet

hatte und ich gemerkt habe, wie gut ein Kolben aus Graphit funktioniert,

habe ich mich entschlossen, das Original ebenfalls auf Graphitkolben

umzurüsten. Der Motor musste mittlerweile mit dem Gusskolben sehr

lange vorgeheizt und angeworfen werden, bis er "ansprang". Ich kann

mich noch erinnern, dass man bei diesem Motor, auch als er neu war,

fast 5 Minuten anheizen und anwerfen musste. Im Nachhinein weiß ich

warum, ich hatte damals kein Petroleum zu Schmieren benutzt!

Mit dem Graphitkolben ist es ein Genuss diesen Motor anzuwerfen. Er

läuft sofort an. Wenn sich Schwitzwasser bildet, bleibt der Motor

zunächst einmal stehen, bis das Schwitzwasser verdampft ist.

Die Leerlaufdrehzahl ist wegen der geringeren Reibung höher

und die Höchstdrehzahl hat sich merklich verbessert.

Der Umstieg auf Graphitkolben war ein voller Erfolg.

Einen Nachteil will aber nicht verschweigen: wenn der Graphitkolben

in einem Eisenzylinder betrieben wird, dann ist die Gefahr groß,

dass das Schwitzwasser den Zylinder anfällig für Rost macht,

denn hier wird ja nichts mehr geschmiert. Daher Motor immer gut vorwärmen

und länger betreiben.

Ein Tipp zum Drehen von Graphit:

Graphit läßt sich sehr gut auf der Drehmaschine

und Fräse bearbeiten. Die Schneidwerkzeuge müssen gut geschliffen

sein. Wenn beim Drehen oder Fräsen von Graphit mit der gleichen Geschwindigkeit

wie beim Drehen von Stahl, Messing und Alu gearbeitet wird, gibt es eine

Riesensauerei.

Ich bearbeite daher dieses Material nur, indem ich

das Werkstück bzw. das Futter von Hand drehe. Die Zustellung wird

nicht zu groß gewählt, max. 5/10 mm, sonst splittert das Graphit.

Bei dieser Vorgehensweise rieselt das Graphit schön langsam herunter

und ich kann es mit einem kleinen Behälter auffangen. Es gibt so gut

wie keine Staubentwicklung. Beim Längsdrehen stelle ich den automatischen

Vorschub ein.

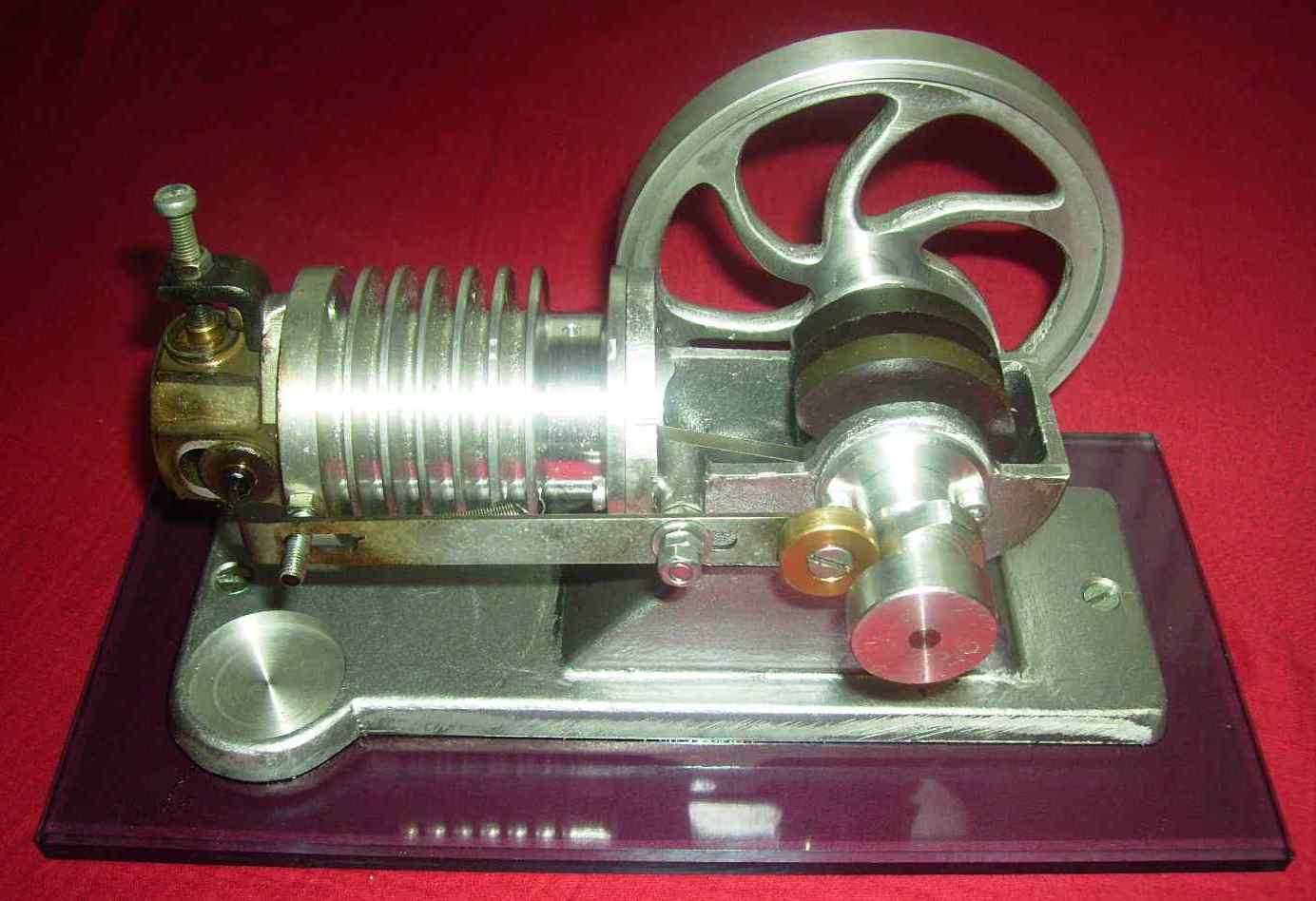

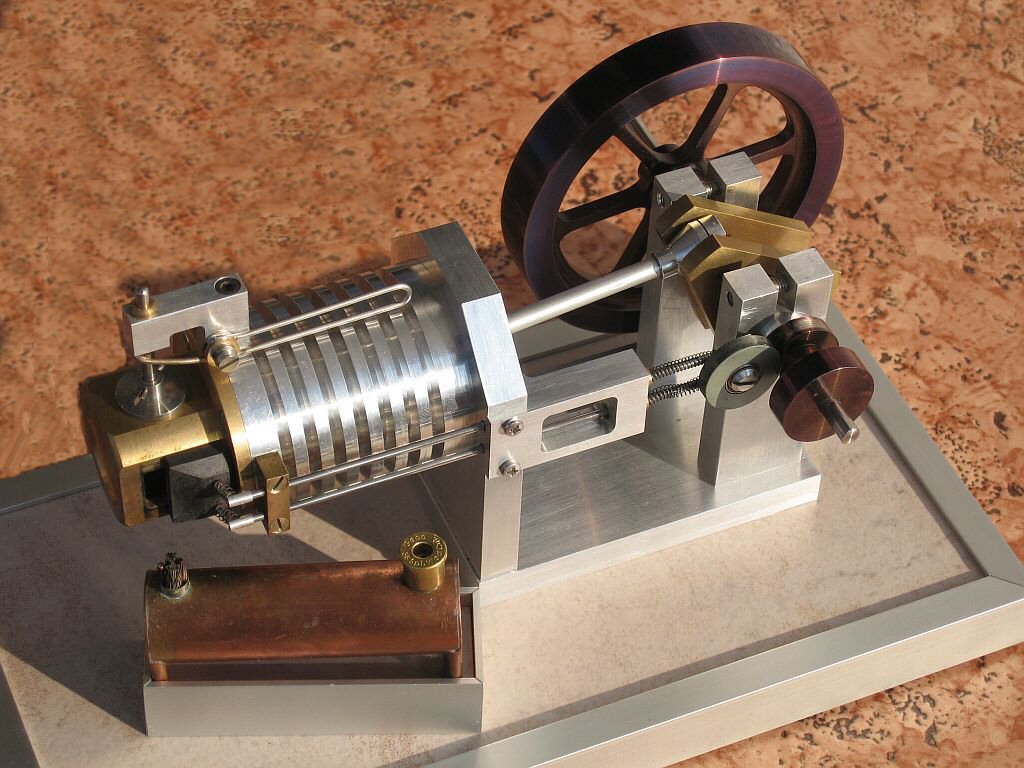

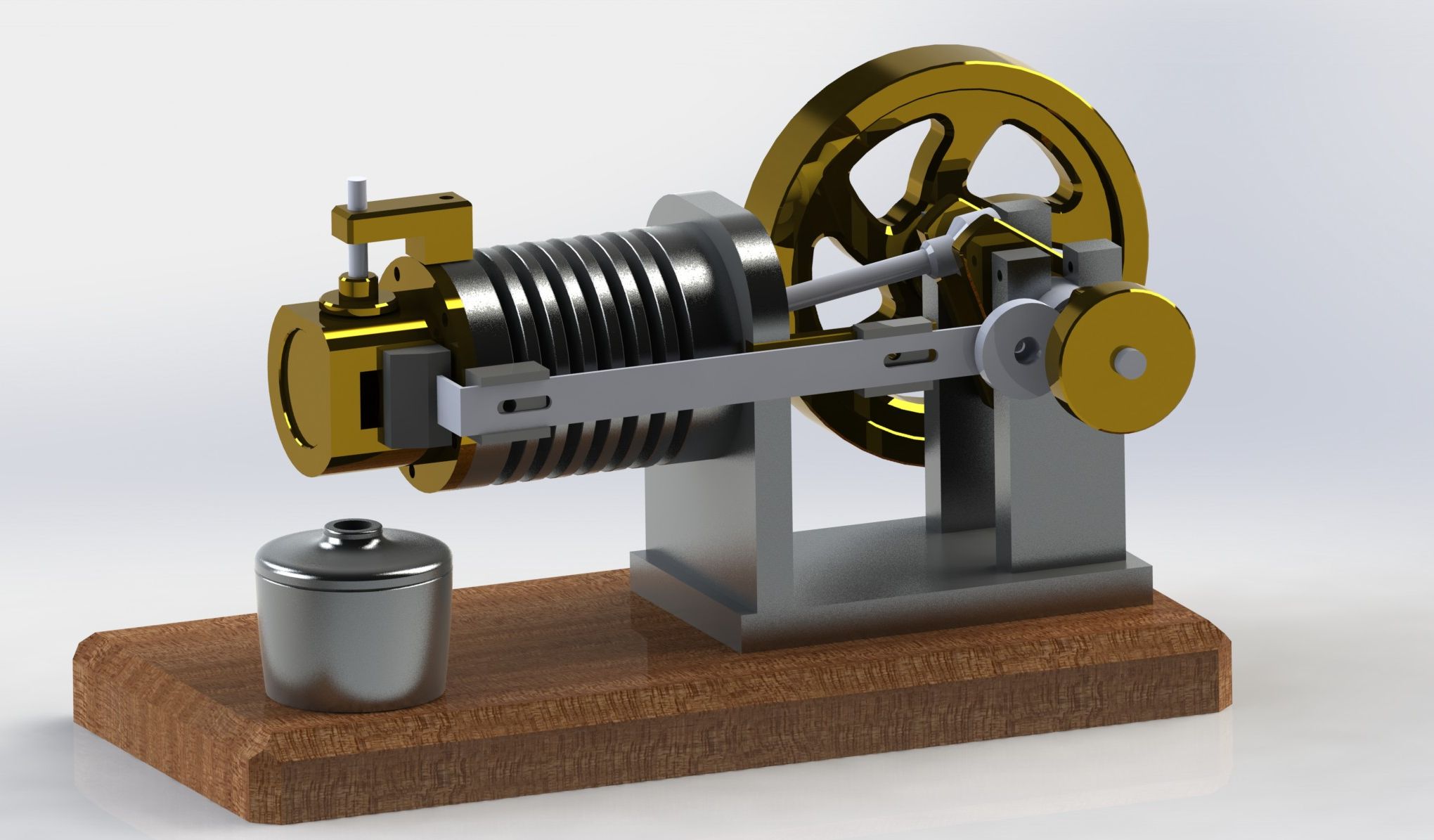

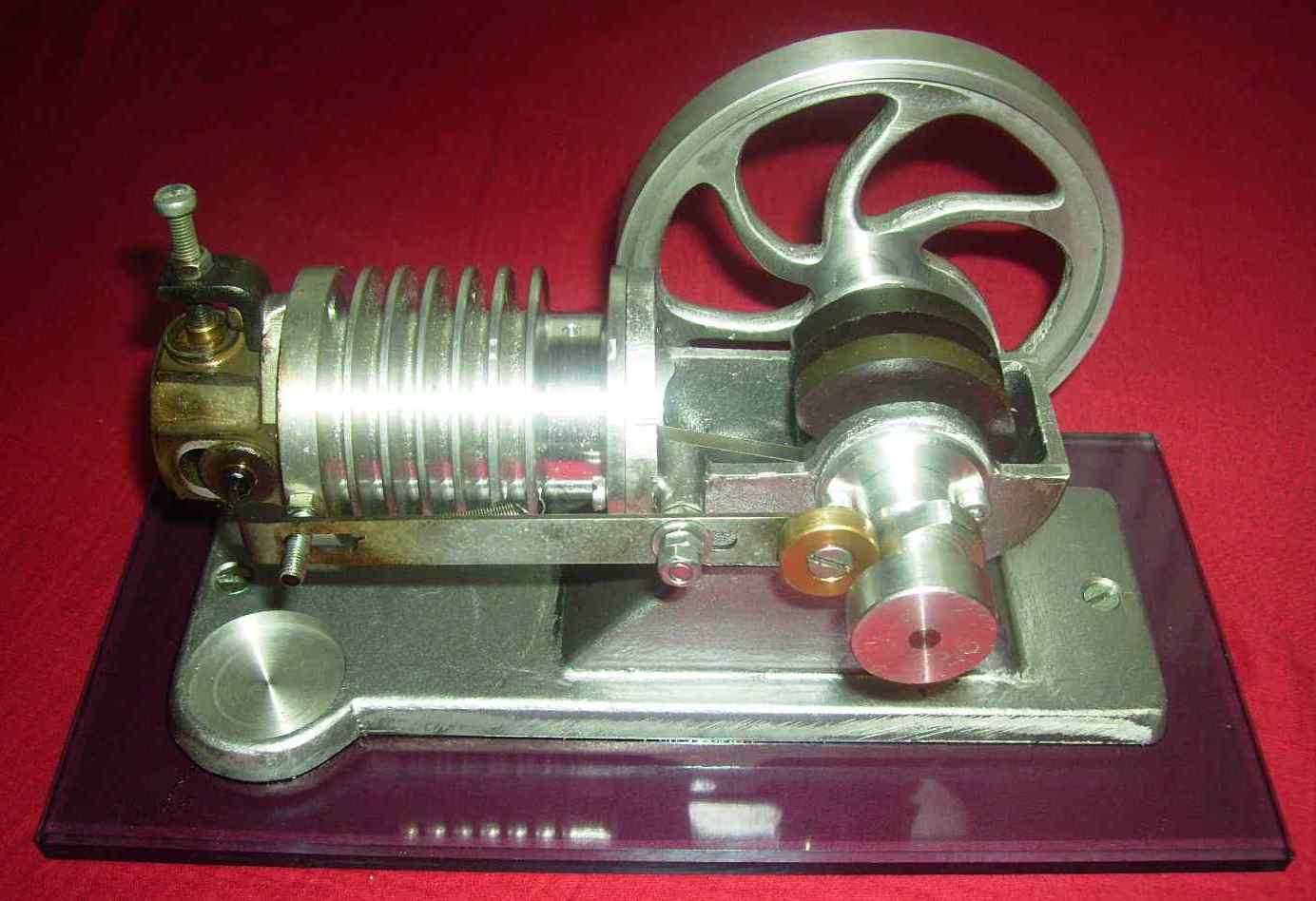

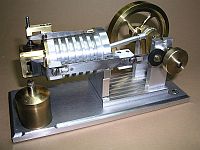

Nachbau des Rebi-Heißluftmotors (11.2009)

Da der Rebi-Motor wegen des Auslassventils ein schönes kerniges

Lanz-Geräusch hat, habe mich entschlossen, diesen Motor in modifizierter

Form nachzubauen.

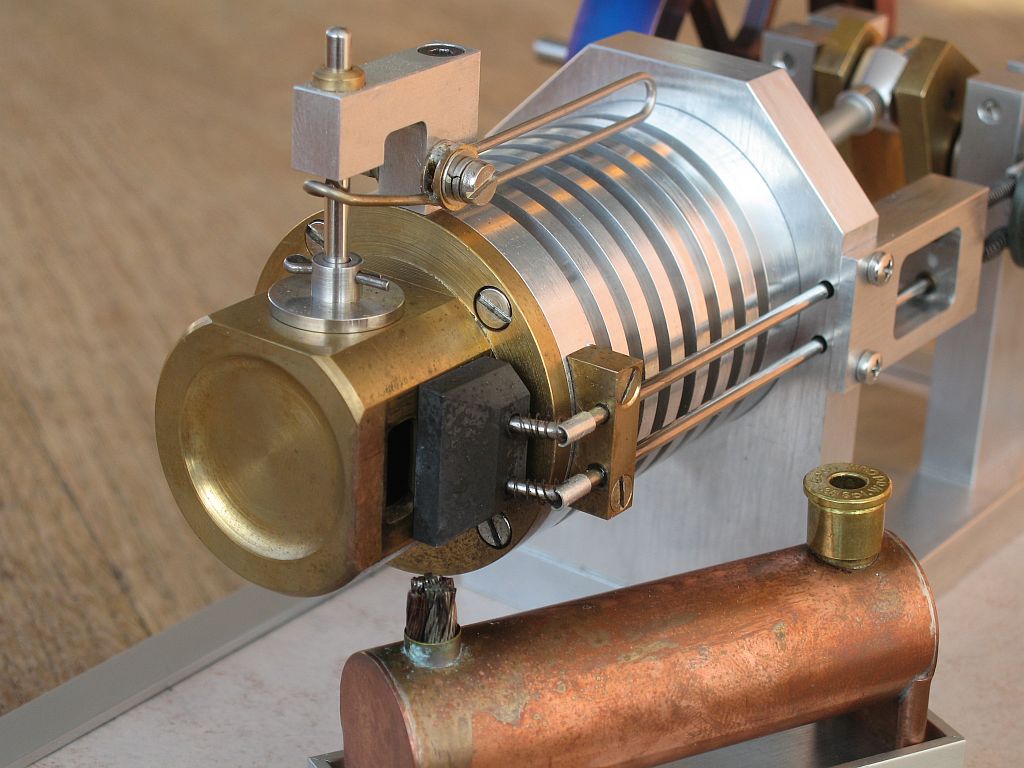

Als Grundlage wurde der Flammenfresser

von Bachmann herangezogen. Zunächst habe ich Skizzen

vom Original-Rebi-Motor und Teile des Bachmann-Motors angefertigt.

Es ist zu beachten, dass der Motor von Bachmann nicht direkt mit dem

Rebi-Motor verglichen werden kann, denn der Rebi-Motor hat im Gegensatz

zum Bachmann-Motor ein Auslassventil. Daher auch die anders geformte Steuernocke

des Bachmann-Motors.

Die Kurbelwelle habe ich entgegen dem Bauplanvorschlag geteilt, nachdem

sich herausgestellt hatte, dass ohne Justierhilfsmittel kein vernünftiger

Rundlauf der Kurbelwelle zu erreichen ist, wenn sie, wie vorgesehen, zu

einer Einheit hart zusammengelötet wird.

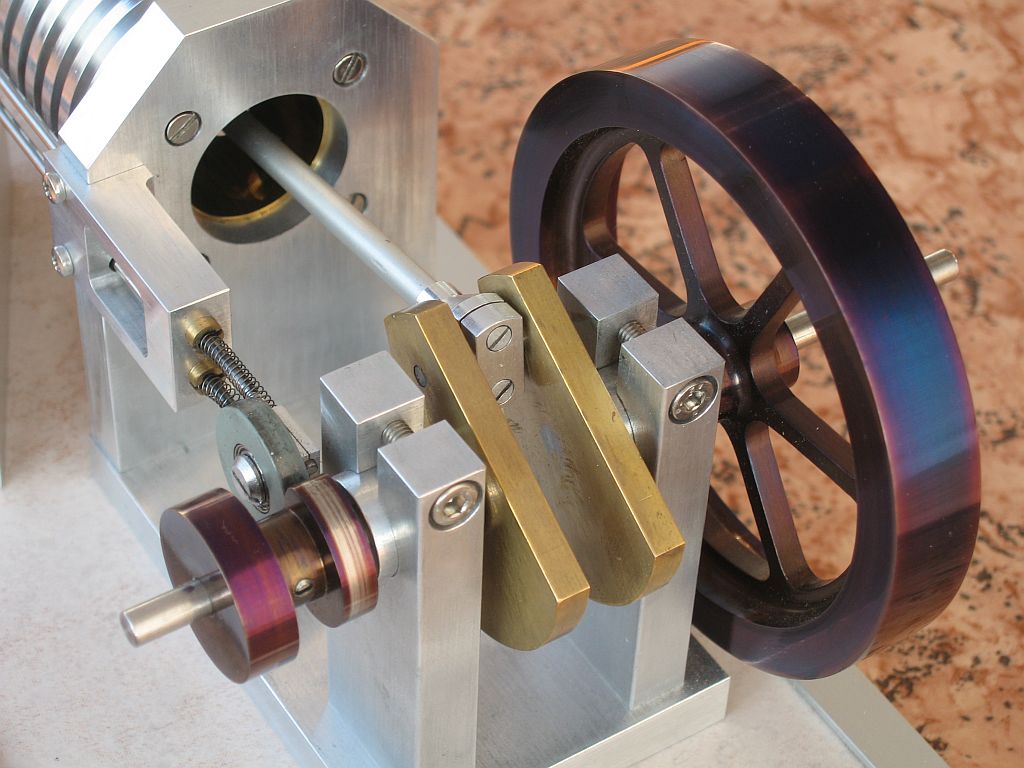

Beide Kurbelwangen müssen nun jeweils in zwei Kugellagern geführt

werden. In eine Kurbelwange wird ein Schlitz gefräst, in den der Stift

der anderen Kurbelwange eingreift. Die Nockenscheibe ist ähnlich geformt

wie beim Rebi-Motor und der Zylinder erhält einen Zylinderkopf mit

Einlassschieber und Auslassventil (Flatterventil). Der Arbeitskolben wurde

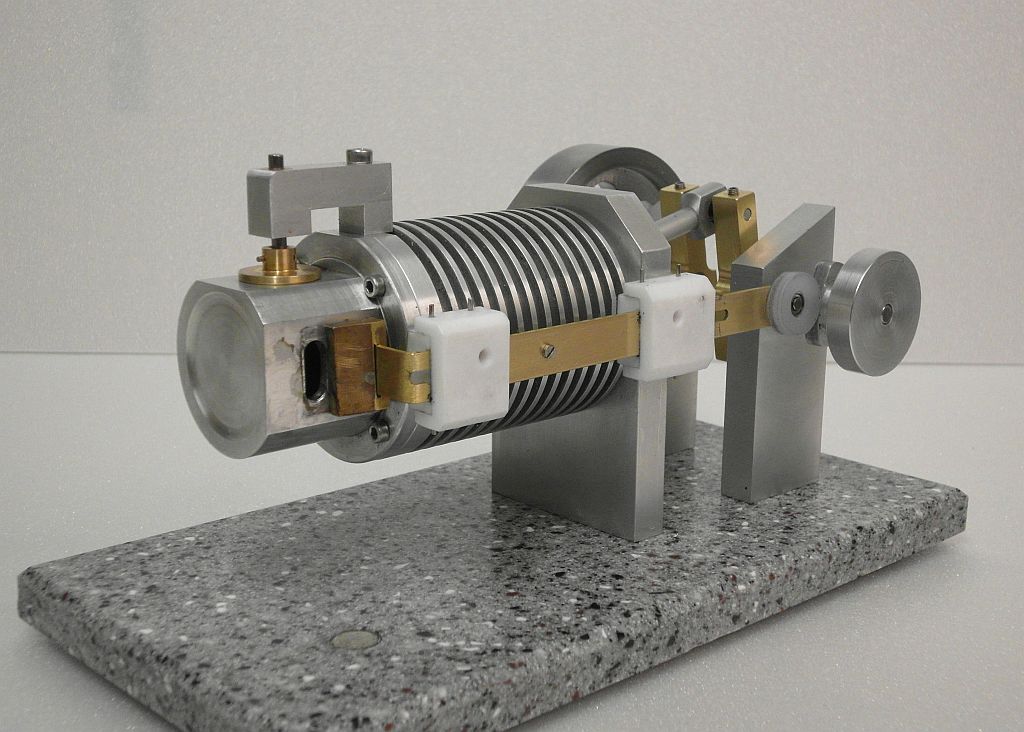

aus Graphit hergestellt. Auf dem linken Bild sind die Einzelteile aufgeführt,

die rechten Bilder zeigen den fertigen Motor. Die Nockenscheibe ist aus

Messing, das kugelgelagerte Andrückrad, der Einlassschieber, das Auslassventil

und die Einlassschieberstange sind aus Eisen.

Sehr elegant wurde beim Originalmotor das Zurückholen und Anpressen

des Einlassschiebers mit nur einer Feder an der Einlassschieberstange gelöst..

Das habe ich natürlich auch beim Nachbau übernommen, ist auf

dem Bild nur verdeckt zu erkennen.

Die Nocke habe ich übrigens

ganz einfach hergestellt:

erst mal der Drehmaschine auf 21 mm rundgedreht, dann mit einer

Schablone einen großen Halbkreis so angerissen, dass sich später

ein Hub von ca. 6 mm ergibt, dann auf der Schleifmaschine den Halbkreis

grob vorgeschliffen und mit einer Feile den Rest sauber hingefeilt.

Ist zwar ein bisschen Arbeit, aber das Resultat ist einwandfrei,

wenn man feilen kann (Detailfoto

der Nocke).

Die Steuerzeiten des Originalmotors sind bei Drehung im Uhrzeigersinn

ungefähr:

Einlassventil beginnt zu schließen bei ca. 80°-

90° und ist bei ca. 120° geschlossen. Einlassventil beginnt

zu öffnen bei ca. 350°-360°

Die Steuerzeiten werden optimal mit Verdrehen und Fixieren der Nocke

festgelegt. Ich habe die Nocke so eingestellt, dass in Ruhestellung (Nocke

steht senkrecht) der Kolben ca. 70° steht. Siehe hierzu auch die Bilder.

Der Motor "läuft" selbst mit dem kleinen Schwungrad ( 70 mm Ø

und ca. 200 g schwer) phantastisch.

Eine Eigenart hat der Flammenfresser wenn er kalt ist. Er "springt"

zwar beim Anlegen der Flamme sofort an, bleibt dann aber, je nachdem wie

stark sich Schwitzwasser bildet, stehen. Das macht sich beim Graphitkolben

gegenüber einem Gusskolben stärker bemerkbar, weil hier die Reibung

zu groß wird. Auch scheint der Messingzylinder die Schwitzwasserbildung

zu begünstigen.

Ist der Motor jedoch insgesamt angewärmt, dann steht einem tadellosen

Lauf nichts mehr im Wege.

Habe inzwischen das große Schwungrad ( 90 mm Ø und ca.

320 g schwer) ausprobiert und der Motor funktioniert hiermit genauso

gut, d.h. er erreicht auch die Höchstdrehzahl wie mit dem kleinen

Schwungrad, der Langsamlauf ist mit großen Schwungrad allerdings

etwas besser, trotzdem habe ich das große Schwungrad auf 280

g abgespeckt, damit die Drehzahländerung nicht ganz so träge

erfolgt.

Ein Flammenschutz wie beim Originalmotor hat sich nicht bewährt,

da die Flamme in ihrem Brennverhalten gestört und dann bei hohen Drehzahlen

ausgeblasen wird, bzw. die hohen Drehzahlen auch nicht mehr erreicht werden.

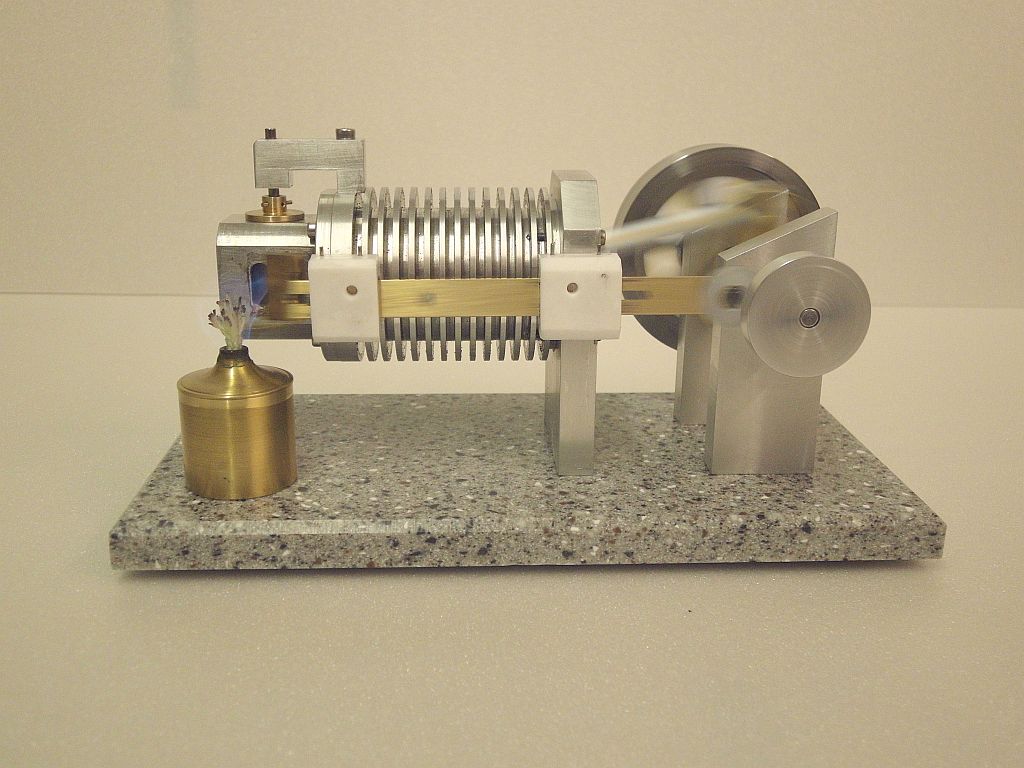

Das

Bild zeigt, dass dieser Motor seinem Namen "Flammenfresser" wahrlich gerecht

wird. Auf dem Bild ist bei genauem Betrachten zu erkennen, dass der Docht

des Brenners aus Messinggaze ist. Das ist neben einem Glasfaserdocht auch

eine gute Möglichkeit einen lebenslangen Docht zu erhalten. Die Gaze

gibt es bei http://www.hytta.de Das

Bild zeigt, dass dieser Motor seinem Namen "Flammenfresser" wahrlich gerecht

wird. Auf dem Bild ist bei genauem Betrachten zu erkennen, dass der Docht

des Brenners aus Messinggaze ist. Das ist neben einem Glasfaserdocht auch

eine gute Möglichkeit einen lebenslangen Docht zu erhalten. Die Gaze

gibt es bei http://www.hytta.de

Änderungen:

- habe das Einlassventil aus Graphit gemacht. Es hat

sich herausgestellt, dass am Einlassventil - obwohl hochglanzpoliert -

kleinste Messingpartikel haften bleiben und dadurch auf dem polierten Zylinderkopf

leichte Riefen entstehen. Beim Originalmotor ist der Zylinderkopf aus Gusseisen

und das Ventil aus Messing und bei dieser Kombination habe ich keine Probleme

feststellen können. Beim Auslassventil treten diese Probleme nicht

auf, weil hier nur eine vertikale Bewegung erfolgt. Das Graphit-Einlassventil

hat sich inzwischen bewährt und hat den großen Vorteil, dass

die bewegliche Masse reduziert ist und obendrein ist die Reibung dieses

Ventils auf Messing geringer. Das alles kommt der Drehzahl

zugute. Ich erreiche jetzt mehr als 1200 U/Min. Einen Flammenfresser mit

diesem Drehzahlbereich (400- knapp 1300 U/Min) habe ich bisher noch

nicht gesehen!

- eine weitere Änderung betrifft die Geräuschbildung. Gewollt

ist das "Auspuffgeräusch" des Auslassventils. Es treten aber an dem

Nocken-/Andrückrad und am Einlassventilschieber metallische

Geräusche auf, die nicht gewünscht sind. Des weiteren gibt es

am Andrückrad nicht nur horizontale, sondern auch vertikale Kräfte.  Diese vertikalen Kräfte reiben die Hülse in der der Ventileinlassschieber

nur punktuell geführt wird immer mehr auf, so dass hier zuviel Spiel

und damit Klappergeräusche entstehen. Ich habe hier den Ventileinlassschieber

in Teflon geführt.

Diese vertikalen Kräfte reiben die Hülse in der der Ventileinlassschieber

nur punktuell geführt wird immer mehr auf, so dass hier zuviel Spiel

und damit Klappergeräusche entstehen. Ich habe hier den Ventileinlassschieber

in Teflon geführt.

Mal sehen, ob sich das bewährt.

Das Andrückrad habe ich nun aus Delrin angefertigt.

Es gibt jetzt praktisch außer dem Auslassventil keine metallischen

Klappergeräusche mehr.

Für mich ist dieser Motor in dieser Bauart das absolute Non-Plus-Ultra!

Es war und ist auch eine große Herausforderung diesen Motor

so hinzubekommen.

Eine Besonderheit dieser Bauart ist die Drehzahlverstellung über

einen Gashebel. Im Video

kann man sehr schön die Gashebelfunktion erkennen. Eine Schnellverstellung

ist auch mit dem Finger auf dem Auslassventil zu erreichen. Da werden Jugenderinnerungen

wach, als man an seinem Moped mit dem Gasgriff gespielt hat und auch der

Sound erinnert etwas an die legendäre Horex.

Der Motor ist vorgeheizt, um Schwitzwasserbildung zu vermeiden. Nur

so die hervorragende Drehzahländerung von ca. 400 U/Min auf ca. 1300

U/Min über den Gashebel zu erreichen.

Der Motor "rennt" mit einer Füllung ca. 1 Std. und ich habe ihn

auch mal eine Stunde bei kleinster Drehzahl durchlaufen lassen. Die Drehzahl

bleibt dabei sehr gut konstant, wenn die Flamme nicht gestört wird.

Der Zylinder erreicht aussen ungefähr 60-70 Grad Celsius, die Bodenplatte

wird nur handwarm.

Ein interessantes Verhalten dieses Motors konnte ich bei einer bestimmten

Drehzahl (ca. 500U/min) feststellen. Das Auslassventil öffnet nicht

mehr bei jedem Kolbenhub zum OT, sondern nur noch bei jedem 2. Hub. Und

bei dieser Drehzahl kann sogar das Auslassventil zugehalten werden und

der Motor läuft mit der gleichen Drehzahl weiter. Hier tritt anscheinend

eine Art Resonanzeffekt auf. Dieses Phänomen gibt es wohl nur, wenn

der Kolben fast ohne Reibung im Zylinder läuft. Dieser Effekt ist

allerdings nicht immer reproduzierbar. Ein Video hierzu habe ich hier.

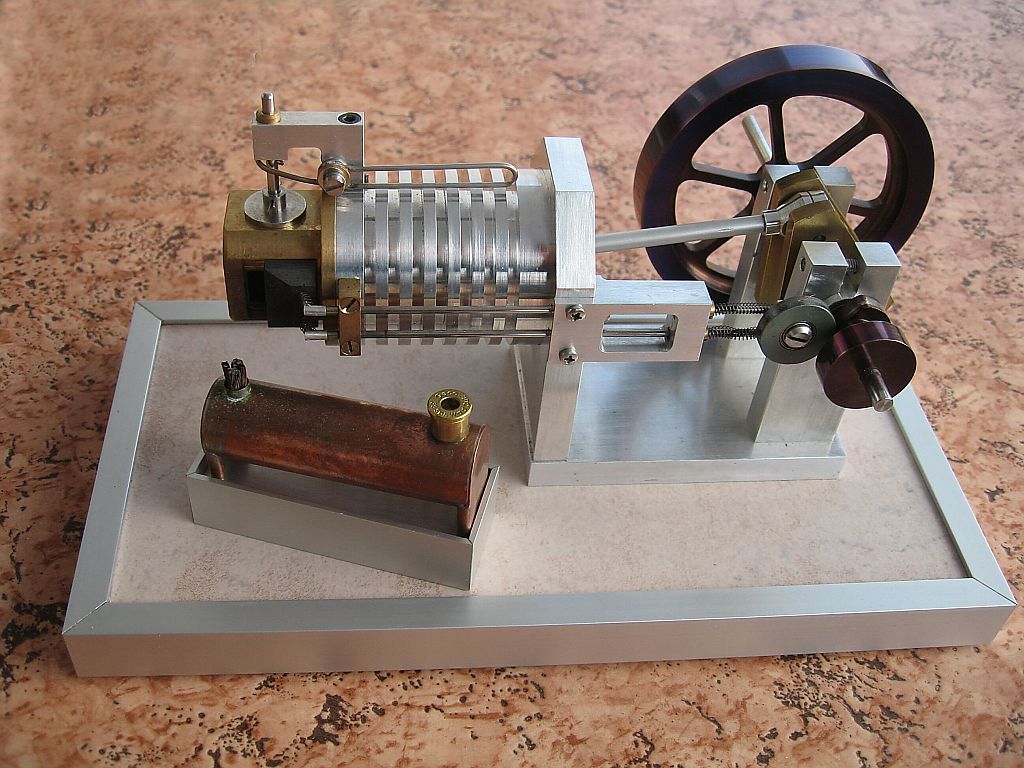

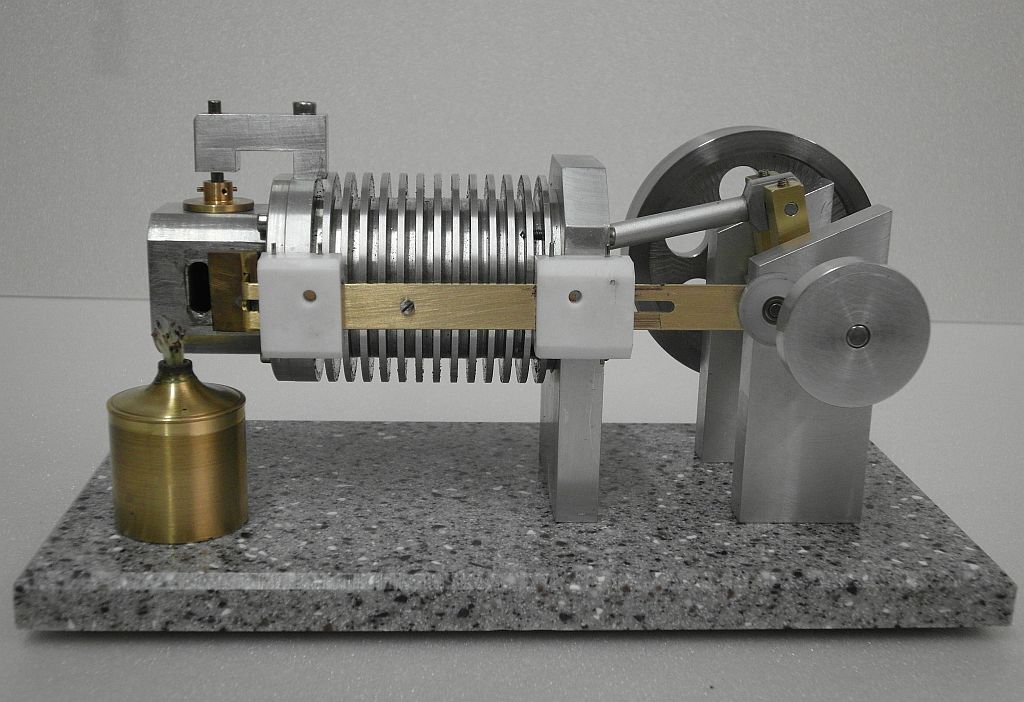

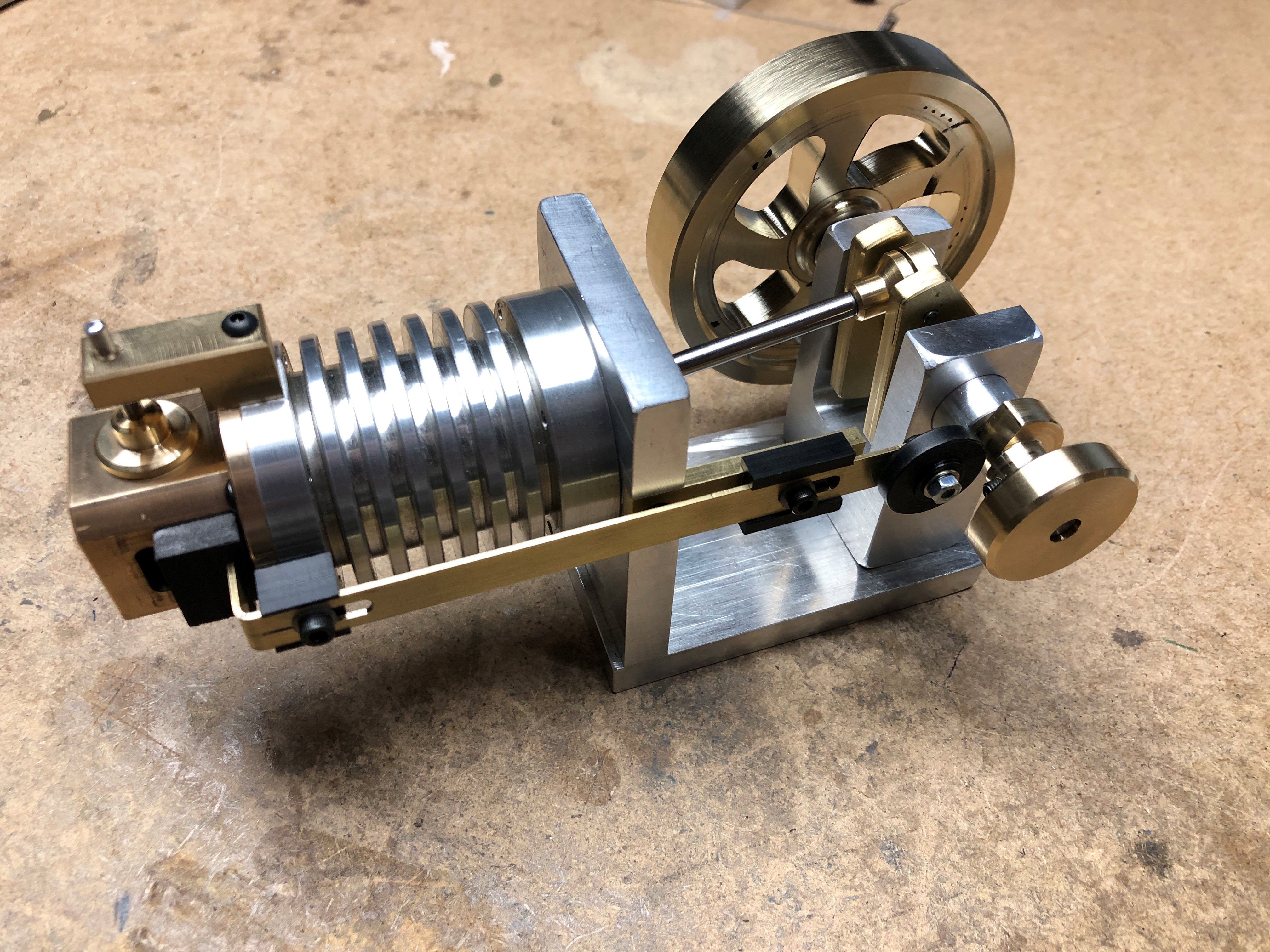

Rebi-Nachbau der Zweite

Nachdem ich den Rebi-Motor auf Graphitkolben umgestellt hatte, war noch

der schöne Gußkolben übrig. Den konnte ich nicht mehr im

alten Rebi-Motor einsetzen, da ich den Zylinder etwas aufgerieben hatte,

um die vorhandenen Riefen zu entfernen. Somit hatte der Kolben jetzt zuviel

Spiel. Also was machen mit dem Kolben?, na klar, einen weiteren Rebi-Nachbau

herstellen. Hier sind schon einmal die ersten Brocken zu sehen. Der Kolben

hat Ø 29 mm und wird einen Hub von 40 mm bekommen und läuft

in einem Eisenzylinder. Den Zylinder habe ich passend für den Kolben

zeitaufwendig aufgerieben und eingeschliffen, mit dem Ergebnis einer hervorragenden

Kompression. Ein gutes Ergebnis ist daran zu erkennen, dass der Kolben

bei offenem Zylinder locker durchfällt, aber bei geschlossenen Zylinder

nur unmerklich absackt oder beim Reindrücken wieder auf die Ausgangsstellung

zurückfedert.

Obige Bilder zeigen die Entstehung des Motors mit Detailfotos

Die Kurbelwelle habe ich dieses Mal nicht getrennt, sondern in einem

Stück gefertig mit einem Kugellager für das Pleuel. Hartlöten

ist in diesem Fall wegen zu großer Hitzeentwicklung nicht gut, besser

ist weichlöten. Ich habe weder das Eine noch das Andere gemacht, sondern

mit Loctite 648 "Fügen Welle Nabe" fixiert. Das funktioniert gut,

wenn die Wellen passgenau in die Kurbelwangen gehen. Die Kurbellagerböcke

sind ca. 1mm tief ind die Grundplatte eingelassen, somit sind sie später

sauber parallel ausgerichtet. Die Kugellagersitze sind soweit aufgerieben,

dass die Kugellager durchfallen, so können sie noch etwas in ihrer

Lage korrigiert werden. Das ist wichtig, damit die Kurbelwelle nicht klemmt.

Ein Hauch von Ungenauigkeit und die Kurbelwelle geht schwergängig.

Dieser Rebi-Nachbau soll in der Drehzahl gemächlicher werden.

Es wird ein Schwungrad mit ca. 100 mm Ø und ca. 400g schwer zum

Einsatz kommen.

So, langsam nimmt der 2. Rebi-Nachbau Gestalt an. Jetzt fehlt nur die

Nocke und der Einlassschieber. Die Flächen für das Ausslass-

und Einlassventil müssen nach dem Fräsen geschabt werden, damit

sie schön plan und glatt sind. Das geht sehr gut mit einem Vierkantdrehstahl.

Diese Stähle sind so gut geschliffen, dass sie als Schaber verwendet

werden können. Das Einlassventil ist nicht wie auf dem Bild zu sehen

aus Eisen, sondern aus Graphit.

Es ist vollbracht, der zweite Rebi-Nachbau ist bis auf die Grundplatte

fertig. Auch dieser Motor funktioniert, aber aufgrund der größeren

Reibung des Gußkolbens ist er bei weitem nicht so drehfreudig wie

der Rebi mit Graphitkolben und springt auch schlechter an.

Ganz so gemächlich ist der Motor nun doch nicht geworden. Dazu

müßte das Schwungrad viel größer und schwerer werden.

Hochinteressant ist das Verhalten des Motors beim Verändern

der Steuerzeiten:

Wird die Nocke so eingestellt, dass das Einlassventil bei etwas

mehr als 360° gerade wieder öffnet, um warme Luft einzusaugen,

dann ist die Drehzahl stark reduziert und der Motor läßt sich

nicht mehr in der Drehzahl regulieren. Erst wenn die Nocke so verdreht

wird, dass das Einlassventil etwas früher bei ca. 350° öffnet,

also wenn der Kolben noch nicht den OT errreicht hat, dann bringt der Motor

Drehzahl und mehr Leistung und muss auch mit höherer Drehzahl angeworfen

werden. Man hat das Gefühl, es ist wie beim Einstellen von Ottomotoren

auf Frühzündung. Da gibt es auch ohne Verstellung auf Frühzündung

keine Leistung.

Ich habe dies mal versuchweise (Video)

durchgeführt, um zu zeigen, wie langsam dieser Motor noch drehen kann.

Für diese Motorgröße schon erstaunlich.

Habe die Nocke aber wie beim Original-Motor eingestellt, d.h. die Drehzahl

geht von ca. 200 U/min bis auf 1000 U/min.

Ein Problem von Vakuummotoren ist die Schmierung. Die Produktionsreihe

von Rebi-Motoren ohne Wasserkühlung hatten eine Öffnung zum Schmieren

mit Petroleum, was auch in der Betriebsanleitung so stand. Die Baureihe

mit Wasserkühlung hatte diesen Schmiernippel nicht mehr. Ich nehme

an, dass die damaligen Konstrukteure gemerkt haben, das der Gußkolben

nicht unbedingt geschmiert werden müsse. Ich habe das jetzt bei 2.

Nachbau auch nicht gemacht und siehe der Motor läuft auch ohne Schmierung

gut. Ein Kriterium muss der Motor erfüllen: ->der Motor muss

beim Anwerfen ohne Flamme bei angehobenem Auslassventil wenigstens 5-10

Umdrehungen machen, ansonsten wird er nicht vernünftig laufen. Ich

betreibe den Motor ohne Schmierung mit Unterstützung von etwas

Graphitpulver. Dazu habe ich den Kolben und Zylinder zuvor mit Benzin gereinigt.

Für den Nachbauer von Flammenfressern empfehle ich wegen der geringeren

Reibung Graphitkolben einzusetzen. Die Leistung von Flammenfressern ist

nicht so toll , wie ich jetzt wieder beim 2. Rebi-Nachbau feststellen konnte.

Industriell waren in der Frühzeit (ca. 1900) Vakuummotoren im

Gegensatz zu Stirlingmotoren nie eingesetzt.

Ich habe auch diesen Motor auf Graphitkolben umgestellt und im Gegensatz

zum ersten Nachbau mit Graphitkolben macht dieser Motor bislang keine Probleme

beim Kaltstart.

Ich nehme an, dass der Messingzylinder empfindlicher gegenüber

Schwitzwasser ist, dafür rostet er nicht. Das stärkere Lanzgeräusch

führe ich auf den größeren Kolben, 30 mm Ø

statt 25 mm Ø zurück

Einziges Problem bei der Schwitzwasserbildung ist die Rostgefahr

bei der Kombination Grapitkolben/Eisenzylinder.

Eines möchte ich noch klarstellen: ein kleiner Vakuummotor mit

Metallkolben

"springt" ohne Vorheizen und viel Anwerfen nicht so leicht an, wie es immer

wieder in Videos gezeigt wird. Das mag vielleicht für die großen

Typen gelten, bei denen das Schwungrad einiges ausgleicht.

Der Rebi-Nachbau Nr. 2 ist für mich der krönende Abschluß

meiner "Flammenfresser-Karriere", denn dieser Motor hat nun 2 Verstellmöglichen

der Geschwindigkeit, nämlich einmal über das Verschieben der

Flamme in Richtung Einlassschieber und zum anderen über den Gashebel.

So kann die Geschwindigkeit doppelt von langsam

bis schnell geändert werden. |